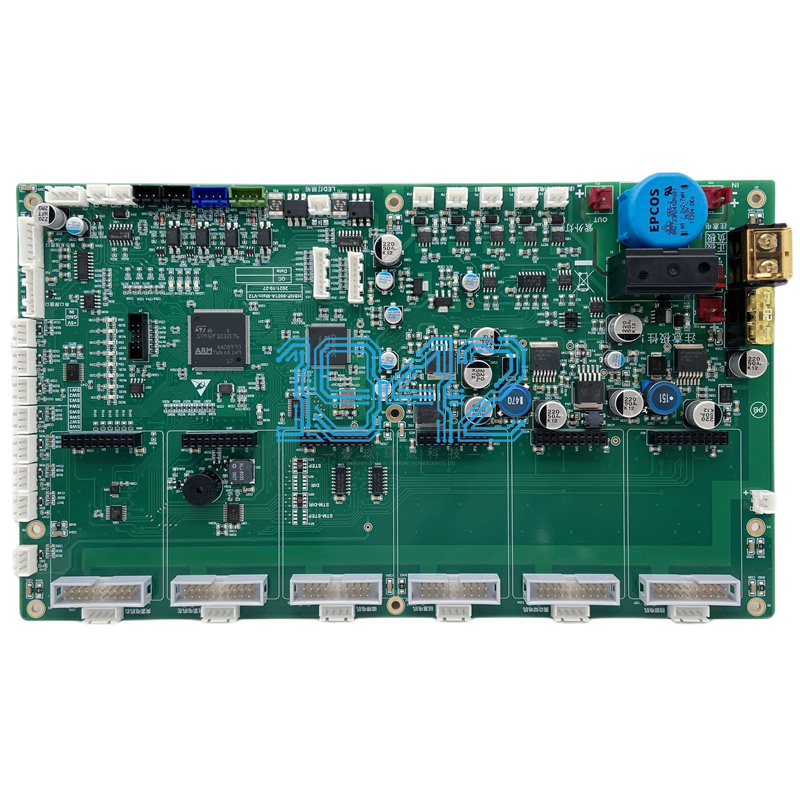

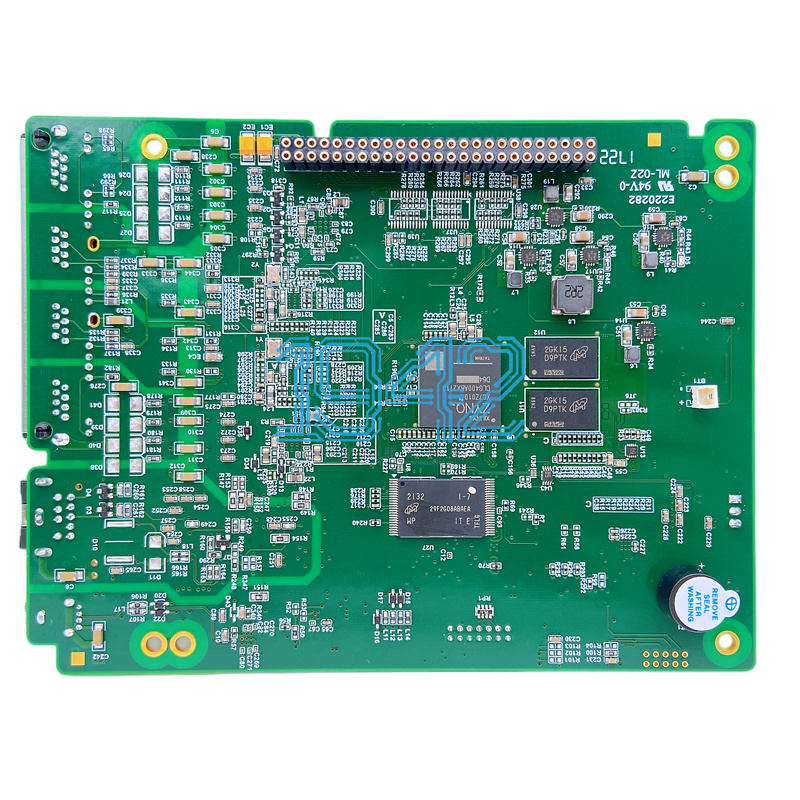

在SMT貼片加工中,元件偏位是影響產(chǎn)品質(zhì)量和生產(chǎn)效率的常見痛點。輕微的偏移可能導(dǎo)致虛焊、橋連,嚴重的則直接造成產(chǎn)品功能失效,帶來返修甚至報廢的成本損失。對于追求高可靠性和高良率的電子制造來說,精準控制元件位置至關(guān)重要。1943科技在深圳SMT貼片領(lǐng)域,積累了大量解決元件偏位的實戰(zhàn)經(jīng)驗。我們將為您揭示元件偏位的常見誘因,并分享三種經(jīng)過驗證、直接有效的調(diào)整技巧,助力您快速提升生產(chǎn)穩(wěn)定性。

元件偏位:看似簡單,原因復(fù)雜

在深入解決方案之前,理解偏位的原因是成功調(diào)整的第一步。實踐中,元件偏位通常不是單一因素造成,而是多個環(huán)節(jié)相互作用的結(jié)果:

-

貼裝環(huán)節(jié): 貼片機吸嘴磨損、真空不足、吸嘴選擇不當(尺寸、類型不匹配)、取料高度或貼裝高度(Z軸)參數(shù)設(shè)置錯誤、元件識別(Vision)系統(tǒng)精度不足或光線干擾、貼裝壓力(Placement Force)過大或過小、設(shè)備機臺或轉(zhuǎn)塔存在微小振動等。

-

印刷環(huán)節(jié): 錫膏印刷偏移(鋼網(wǎng)對位不準)、鋼網(wǎng)開孔設(shè)計不合理(如尺寸過大)、錫膏量過多(模板厚度或刮刀壓力不當)、錫膏粘度異常、PCB支撐不平導(dǎo)致“塌陷”等,過多的錫膏在回流時產(chǎn)生的表面張力可能將元件拉偏(墓碑效應(yīng)是極端情況)。

-

回流環(huán)節(jié): 回流焊爐溫曲線設(shè)置不當(特別是預(yù)熱區(qū)和回流區(qū)的升溫/降溫速率)、各溫區(qū)溫度分布不均勻、熱風風速過大、傳送帶振動等,熔融焊錫的表面張力變化和熱沖擊可能導(dǎo)致元件漂移。

-

PCB與元件: PCB設(shè)計問題(焊盤尺寸、間距、對稱性)、PCB變形(翹曲)、PCB定位孔或Mark點精度差、元件引腳共面性不佳、元件封裝一致性差等。

1943科技實戰(zhàn)分享:3種高效調(diào)整技巧

針對以上核心原因,我們?yōu)槟釤挸鋈N關(guān)鍵且實用的調(diào)整技巧:

技巧一:精調(diào)貼裝參數(shù)與設(shè)備維護

-

校準是關(guān)鍵: 定期、嚴格地進行貼片機視覺系統(tǒng)(Mark相機、元件相機)校準和吸嘴中心位置校準。這是確保高精度貼裝的基礎(chǔ)。確保PCB定位精準,Mark點識別穩(wěn)定可靠。

-

優(yōu)化貼裝參數(shù):

-

貼裝高度(Z軸): 避免“砸板”。設(shè)置合理的貼裝高度,保證元件引腳輕微壓入錫膏(約1/3至1/2錫膏厚度),既能確保接觸良好,又能防止過度下壓導(dǎo)致錫膏飛濺或元件滑動。對于微型元件,此參數(shù)尤為敏感。

-

貼裝壓力: 壓力過小,元件可能未被穩(wěn)固放置;壓力過大,則可能導(dǎo)致元件滑動或損壞PCB焊盤/阻焊層。根據(jù)元器件尺寸、重量和PCB情況,找到最佳壓力點。

-

吹氣/真空時序: 確保真空在貼裝瞬間穩(wěn)定吸附元件,并在釋放后及時切換為吹氣,干凈利落地脫離吸嘴,避免元件被吸嘴帶偏。

-

-

吸嘴管理: 選用尺寸、形狀與元件完美匹配的吸嘴。建立嚴格的吸嘴清潔和檢查制度,及時更換磨損、堵塞或變形的吸嘴。真空發(fā)生器需定期維護,確保真空壓力穩(wěn)定充足。

技巧二:嚴控錫膏印刷質(zhì)量

-

“零”偏移印刷: 通過高精度視覺對位系統(tǒng),確保鋼網(wǎng)開口與PCB焊盤精確重合。定期檢查鋼網(wǎng)張力,使用合適的PCB支撐(頂針或支撐板),保證PCB在整個印刷過程中平整無變形。

-

“適量”為上策: 精確控制錫膏量是防止回流時元件漂移的關(guān)鍵。

-

選擇厚度合適的鋼網(wǎng)(通常根據(jù)最小元件引腳間距決定)。

-

優(yōu)化刮刀壓力(壓力過小導(dǎo)致下錫不足,壓力過大會擠壓錫膏導(dǎo)致邊緣塌陷)和刮刀速度(過快或過慢都會影響錫膏滾動和填充)。

-

確保鋼網(wǎng)底部清潔(采用有效的自動擦網(wǎng)方式及頻率)。

-

-

錫膏狀態(tài)監(jiān)控: 嚴格執(zhí)行錫膏存儲、回溫、攪拌、使用時間(壽命)的管理規(guī)范。監(jiān)控環(huán)境溫濕度,防止錫膏粘度發(fā)生異常變化影響印刷成型。定期進行錫膏印刷體積(SPI)檢測,及時發(fā)現(xiàn)印刷偏移、少錫、多錫、拉尖、橋連等問題并追溯調(diào)整。

技巧三:優(yōu)化回流焊爐溫曲線

-

曲線定制化: 摒棄“通用曲線”。根據(jù)使用的特定錫膏合金成分、特定PCB板材、厚度、層數(shù)以及板上元件分布和熱容量,使用爐溫測試儀(KIC或類似)實測并精細調(diào)整爐溫曲線。尤其關(guān)注:

-

預(yù)熱區(qū): 升溫速率控制(通常在1-3°C/s),避免過快導(dǎo)致熱沖擊或錫膏飛濺,過慢則可能導(dǎo)致助焊劑過早揮發(fā)失效。確保元件和PCB均勻受熱。

-

回流區(qū): 峰值溫度和時間(TAL)必須嚴格滿足錫膏規(guī)格要求,既要保證焊點充分潤濕形成可靠IMC層,又要避免溫度過高(損壞元件/PCB)或時間過長(過度氧化)。對于有鉛和無鉛工藝差異巨大,需特別注意。

-

冷卻區(qū): 控制冷卻速率(通常建議在4°C/s以內(nèi)),過快冷卻可能產(chǎn)生熱應(yīng)力裂紋,過慢則影響產(chǎn)能并加劇氧化。

-

-

爐膛環(huán)境均一性: 定期測試爐膛內(nèi)不同溫區(qū)的溫度均勻性和熱風風速穩(wěn)定性。確保PCB在傳送過程中,不同區(qū)域(尤其是板邊和板中心、元件密集區(qū)和稀疏區(qū))的溫度差異在可控范圍內(nèi),避免因熱風沖擊力不均或溫差導(dǎo)致元件在熔融焊錫上漂移。校準爐子各溫區(qū)的熱電偶。

提升良率,始于精準預(yù)防

元件偏位問題看似瑣碎,卻直接關(guān)系到SMT生產(chǎn)的核心指標——良率與成本。通過系統(tǒng)性地應(yīng)用以上三種技巧:精調(diào)貼裝參數(shù)與維護設(shè)備狀態(tài)、嚴控錫膏印刷的精度與一致性、深度優(yōu)化回流焊的溫度曲線與爐膛環(huán)境,能夠顯著降低偏位發(fā)生率,提升產(chǎn)品直通率。

1943科技憑借先進的設(shè)備、嚴格的過程控制和豐富的技術(shù)經(jīng)驗,始終將元件貼裝精度作為核心能力建設(shè)。我們理解每一種元件、每一塊PCB的特性都可能帶來新的挑戰(zhàn),并致力于為客戶提供穩(wěn)定、高效的SMT貼片加工服務(wù)方案。如果您正在為元件偏位或其他SMT工藝難題所困擾,歡迎與我們深入交流,共同探索更優(yōu)的制程控制之道,讓您的產(chǎn)品在質(zhì)量與可靠性上贏得競爭優(yōu)勢。

2024-04-26

2024-04-26