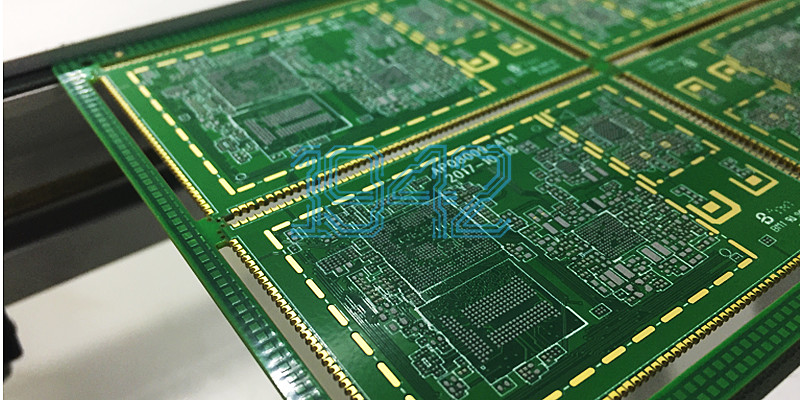

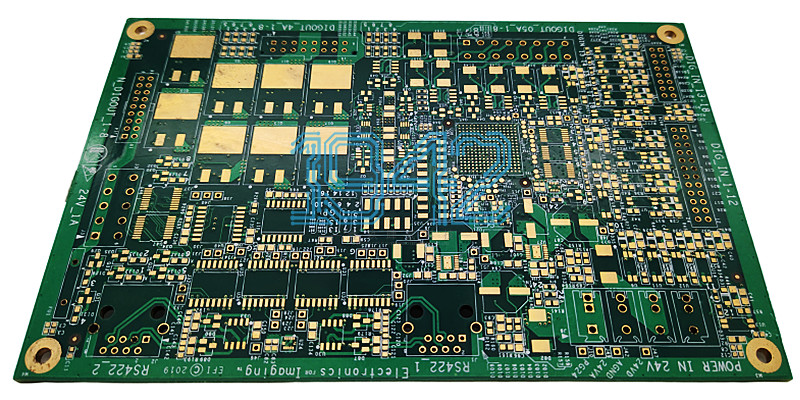

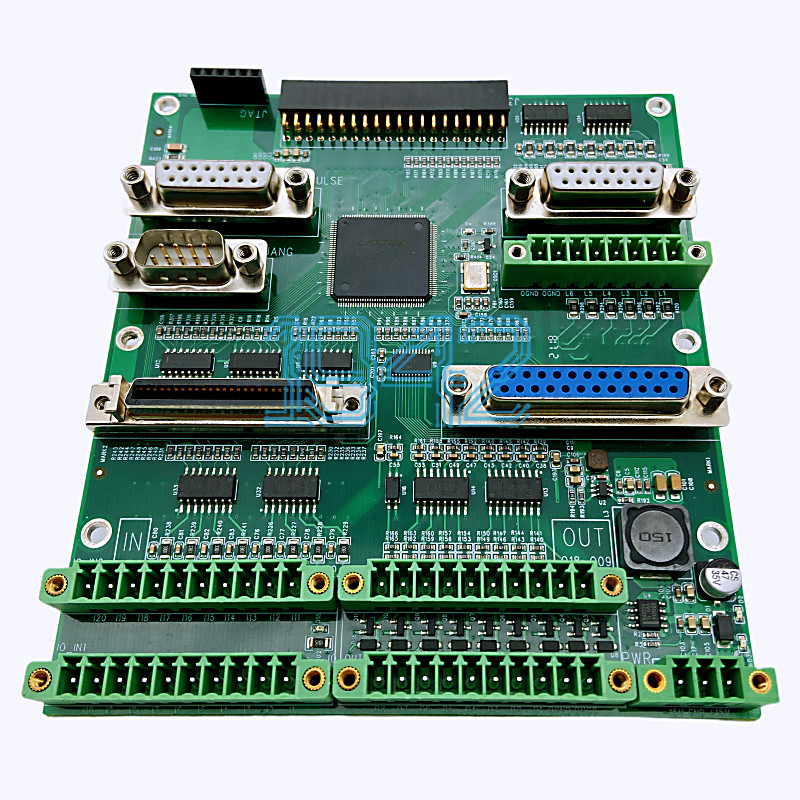

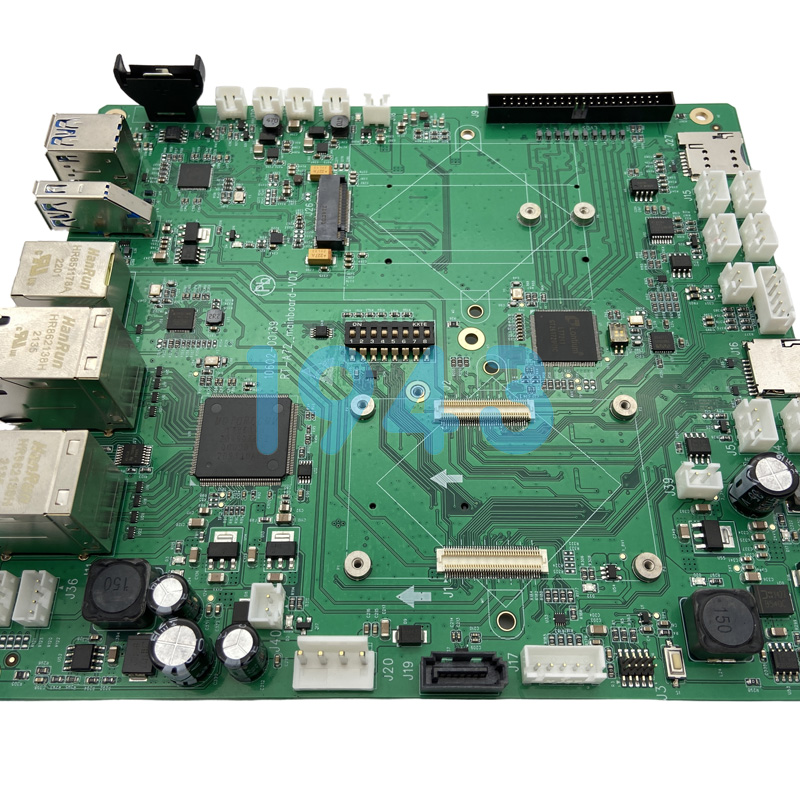

在電子制造領域,大型PCB板(尺寸超過500mm×500mm)的SMT貼片加工面臨獨特挑戰:熱變形、機械應力、傳輸抖動等因素可能導致貼片精度下降50%以上,元件偏移率提升至3%-8%。深圳SMT貼片加工廠-1943科技從設備、工藝、管理三維度解析如何通過系統性優化,將大型PCB板的貼片精度控制在±0.05mm以內,一致性不良率降至0.1%以下。

一、設備升級:構建高精度加工基礎

1.1 貼片機精度優化

- 多軸聯動控制技術:采用直線電機驅動與光柵尺閉環反饋系統,實現XYZ三軸定位精度≤±0.005mm,較傳統伺服電機精度提升一倍。

- 動態視覺對位系統:配置8K線陣相機與AI圖像識別算法,可自動補償PCB變形量(最大支持10mm翹曲補償),元件識別速度達12000件/小時。

- 雙懸臂協同作業:通過雙懸臂交替取料,將大型板換線時間縮短40%,同時減少傳輸震動對精度的影響。

1.2 傳輸系統改進

- 真空吸附平臺設計:采用分段式真空吸附,每平方米區域獨立控制吸附力,避免PCB中部下垂導致的定位偏差。

- 防抖動傳輸機構:使用高剛性不銹鋼鏈條與聚氨酯導軌,將傳輸震動幅度控制在0.02mm以內,遠低于行業標準0.1mm。

- 自動寬度調節裝置:通過伺服電機驅動導軌,實現50-600mm寬度自適應,減少人工干預誤差。

二、工藝創新:全流程精度管控

2.1 PCB設計規范

- Mark點布局優化:在PCB四角及中心區域布置5個以上圓形Mark點(直徑1mm),相鄰Mark點間距≥200mm,確保視覺系統覆蓋全板變形補償。

- 應力釋放設計:在大型板邊緣設置0.5mm寬的應力釋放槽,配合高Tg板材(Tg≥170℃),將回流焊后變形量控制在0.5%以內。

- 元件排列策略:采用"中心對稱+分區放置"原則,將重量>0.5g的元件集中布局在PCB中心區域,減少熱應力導致的偏移。

2.2 智能支撐方案

- 定制化托盤技術:使用3D打印尼龍托盤,在PCB底部設置10mm高的支撐柱陣列(間距50mm×50mm),將大型板撓度降低80%。

- 磁吸式輔助夾具:在PCB邊緣集成磁性定位銷,與貼片機平臺快速對接,重復定位精度達±0.02mm。

- 動態壓力控制:在貼裝頭增加壓力傳感器,實時調整Z軸下壓力度(0.1N步進調節),避免壓傷元件同時確保焊接可靠性。

三、材料與工藝協同優化

3.1 關鍵材料選型

- PCB板材升級:選用高Tg值(≥180℃)、低熱膨脹系數(CTE 12-14ppm/℃)的復合基材,減少回流焊熱變形。

- 鋼網開孔設計:采用階梯式鋼網(厚度0.12mm/0.15mm分區設計),配合納米涂層技術,將錫膏印刷偏移率控制在0.03mm以內。

- 元件包裝標準化:要求供應商提供Tray盤包裝(誤差±0.05mm),替代傳統編帶包裝,提升上料精度。

3.2 溫度曲線精準控制

- 十溫區回流焊:配置獨立控制的十溫區爐體,通過熱電偶矩陣實時監測PCB表面溫度(每200mm²布置一個測溫點)。

- 動態補償算法:根據PCB尺寸自動調整各溫區溫度,確保大型板中心與邊緣溫差<5℃,避免熱應力導致的元件偏移。

- 氮氣保護系統:維持爐內氧含量<50ppm,減少氧化渣生成,將空洞率控制在5%以下。

四、質量管控體系

4.1 三維檢測系統

- SPI+AOI+AXI聯檢:

- SPI(錫膏檢測):0.3μm分辨率,檢測錫膏體積偏差>10%的異常點。

- AOI(光學檢測):8色環形光源與深度學習算法結合,識別01005元件偏移≥0.05mm的缺陷。

- AXI(X射線檢測):3D層析成像技術,檢測BGA焊點空洞率>25%的區域。

- CT掃描復檢:對關鍵樣品進行計算機斷層掃描,驗證虛焊、冷焊等隱性缺陷。

4.2 數據追溯與分析

- MES系統集成:記錄每塊PCB的貼片壓力、溫度曲線、設備狀態等120余項參數,實現全流程追溯。

- SPC統計分析:對X/Y/θ三個方向的偏移量進行實時監控,當過程能力指數(CPK)<1.33時自動觸發設備校準。

- AI缺陷預測:基于歷史數據構建預測模型,提前12小時預警設備精度漂移趨勢。

五、生產管理標準化

5.1 設備維護規范

- 日校準制度:每天開工前使用標準玻璃板驗證貼片機精度,誤差超標時自動執行補償程序。

- 周保養計劃:每周清理視覺系統鏡頭、更換直線電機導軌潤滑脂,確保設備處于最佳狀態。

- 年度大修:每年對貼片機進行精度重建,將XYZ軸重復定位精度恢復至出廠水平。

5.2 人員技能矩陣

- 多能工培養:要求操作人員掌握設備調試、工藝分析、質量檢測三項核心技能,減少崗位切換導致的效率損失。

- 模擬訓練系統:使用VR仿真平臺進行異常處理訓練,將新人培養周期縮短至1個月以內。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳smt貼片加工廠-1943科技。

2024-04-26

2024-04-26