在5G/6G通訊技術快速發展的背景下,通訊基站天線控制板的功能集成度不斷提升,多頻段天線元件的密集貼裝成為通訊設備PCBA加工的核心挑戰。這類控制板需承載不同頻段的濾波器、雙工器、耦合器等射頻元件,其尺寸微型化與布局高密度化導致元件間距常小于0.3mm,高度差超過2mm,傳統SMT貼片加工工藝面臨嚴峻的空間沖突問題。深圳SMT加工廠-1943科技從設計協同、工藝優化、設備升級三個維度,探討如何系統性解決多頻段元件貼裝的空間矛盾。

一、基于DFM的立體化布局規劃技術

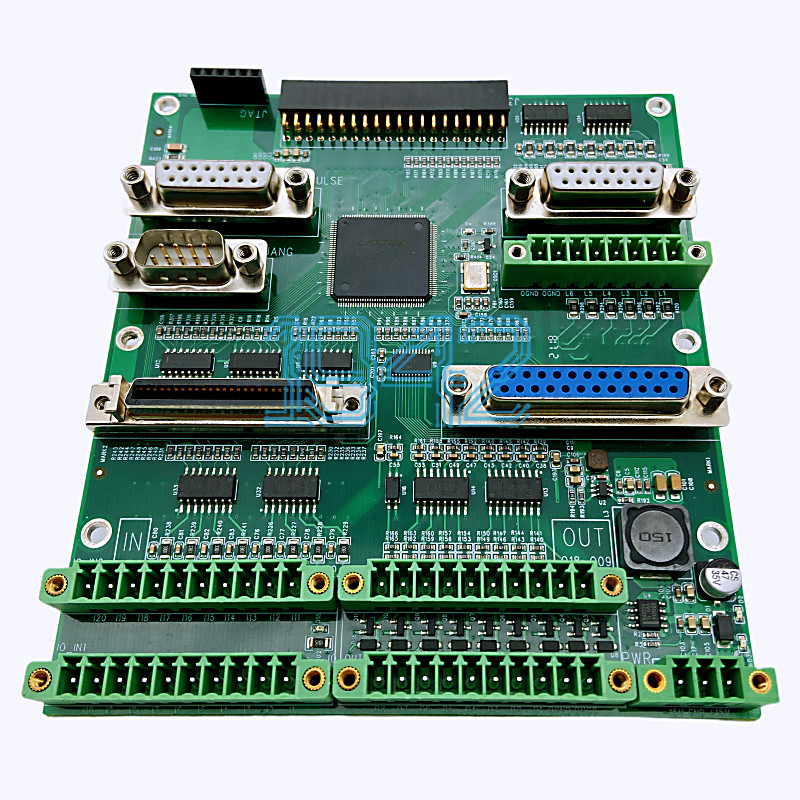

在通訊設備PCBA加工的前期設計階段,需建立"元件-基板-工藝"三維協同的布局策略。通過引入3D PCB設計工具,對高度超過2.5mm的射頻元件(如腔體濾波器)進行立體建模,在PCB疊層結構中預留垂直安裝空間。采用階梯式焊盤設計,將高度差異大于1.5mm的元件分布在不同水平面,例如將表面貼裝的0402電容與高度5mm的陶瓷濾波器錯位排列,利用Z軸方向的0.8-1.2mm間距規避空間沖突。

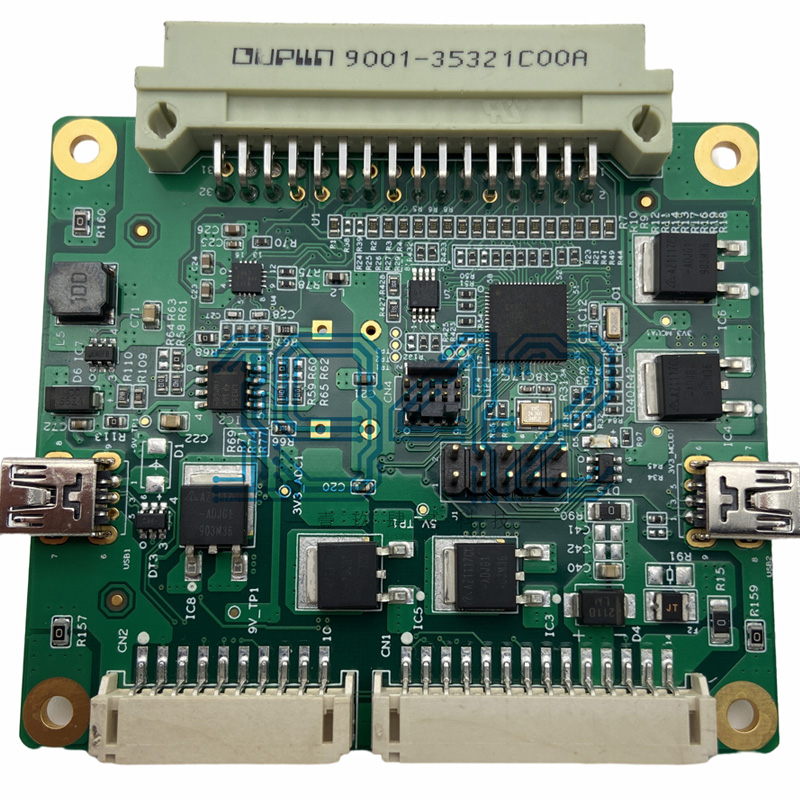

元件布局時遵循"頻段分區、流向清晰"原則,將同頻段元件按信號流向集中排布,在不同頻段模塊間設置0.5-1mm的隔離帶。針對0.4mmPitch以下的QFN封裝芯片,通過焊盤扇形化設計增加貼裝容錯空間,同時在元件周圍預留直徑≥1.2mm的光學對中標記,為后續SMT貼片加工的視覺定位提供基準。

二、精密貼裝工藝的多維度優化方案

在SMT貼片加工環節,針對密集貼裝的空間限制,需突破傳統平面貼裝的局限。采用"高精度貼裝+立體組裝"的復合工藝,對高度≤3mm的微型元件使用高速貼片機進行平面貼裝,貼裝精度控制在±50μm以內;對高度3-8mm的異形元件(如小型化雙工器)采用定制化吸嘴,通過伺服電機控制Z軸壓力,確保元件垂直貼裝時與基板的垂直度誤差<1.5°。

針對元件間距小于0.3mm的高密度區域,引入激光定位輔助貼裝技術。在貼片機視覺系統中集成激光測距模塊,實時監測相鄰元件的高度差,當高度差超過2mm時自動調整貼裝順序,優先貼裝底層矮元件,再進行高層元件貼裝。同時優化吸嘴庫配置,采用組合式吸嘴實現0.1-10g重量范圍元件的兼容拾取,避免因更換吸嘴導致的貼裝效率下降。

三、焊接與檢測的空間沖突消解技術

在回流焊接階段,高度差異大的元件易因熱對流不均產生移位風險。通過優化回流焊溫度曲線,對高層元件底部增加局部加熱模塊,使不同高度元件的焊接峰值溫差控制在±3℃以內。采用氮氣保護焊接工藝(氧含量<50ppm),減少焊盤氧化對焊接精度的影響,同時使用低坍塌度焊膏(坍塌高度≤45%),防止焊料溢出造成相鄰元件橋連。

檢測環節采用3D AOI與X-Ray結合的立體檢測方案。3D AOI設備通過結構光掃描技術,對元件的貼裝高度、共面度進行測量,可識別0.1mm以上的高度偏差;X-Ray檢測則穿透PCB基板,對BGA、QFN等底部焊點進行斷層掃描,檢測元件貼裝時的水平偏移(精度±25μm)。兩種檢測數據實時同步至MES系統,構建元件位置的三維坐標數據庫,為后續工藝優化提供數據支撐。

四、數字化管理系統的沖突預判機制

在通訊設備PCBA加工的全流程中,建立基于數字孿生的空間沖突預判系統。將PCB設計文件、元件三維模型、貼片機運動軌跡導入仿真平臺,模擬SMT貼片加工過程中吸嘴與周邊元件的空間干涉風險。系統可自動識別間距小于安全閾值(0.2mm)的貼裝區域,并生成元件位置調整建議,使前期設計的沖突點減少70%以上。

物料管理環節采用智能倉儲系統,對高度、尺寸差異大的元件進行分類存放,通過RFID標簽記錄元件的三維尺寸信息。貼片機調用物料時,系統自動校驗元件與目標焊盤的空間兼容性,對可能產生沖突的組合發出預警,避免因物料錯用導致的貼裝失敗。

五、立體組裝技術的創新應用

對于傳統平面布局難以解決的空間沖突,引入立體組裝工藝實現三維貼裝。通過低溫共燒陶瓷(LTCC)基板進行多層集成,將部分射頻元件嵌入PCB夾層,釋放表面貼裝空間;對高度超過8mm的大型元件(如多頻段合路器)采用支架固定的方式,通過機械定位柱(精度±0.05mm)確保元件與焊盤的精準對位,同時在支架底部設計彈性緩沖結構,吸收貼裝過程中的Z軸壓力波動。

在元件密集區域采用"微間距貼裝+局部加固"工藝,對間距≤0.25mm的相鄰元件,在貼裝后立即進行UV膠預固定,通過噴射點膠技術(最小膠點體積5nL)在元件側面形成支撐柱,固化后可承受0.5g的振動加速度,有效防止焊接過程中的元件移位。

結語

通訊基站天線控制板的密集貼裝難題,本質是功能集成度與物理空間限制的矛盾。通過設計端的三維布局創新、工藝端的精密貼裝技術升級、管理端的數字化沖突預判,形成"預防-控制-檢測"的全流程解決方案。在通訊設備PCBA加工與SMT貼片加工中,這種多維度的技術融合不僅破解了空間沖突瓶頸,更推動高密度電子組裝向智能化、立體化方向發展,為5G Massive MIMO天線、6G太赫茲通信等新型設備的產業化提供了關鍵工藝支撐。隨著元件微型化技術的持續進步,需要進一步探索AI驅動的智能布局算法與自適應貼裝工藝,實現從沖突解決到主動規避的技術跨越。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT加工廠-1943科技。

2024-04-26

2024-04-26