在SMT貼片加工領域,焊點缺陷率(DPPM)是衡量生產線良率的核心指標。傳統單一檢測設備如獨立SPI或AOI存在信息孤島問題——SPI僅監測錫膏印刷質量,AOI僅檢測貼裝后外觀缺陷,兩者數據未互通導致缺陷溯源效率低。本案例聚焦1943科技通過SPI與AOI聯動檢測體系,實現DPPM從1200ppm降至150ppm的實戰突破。

技術聯動機制:雙閉環質量管控

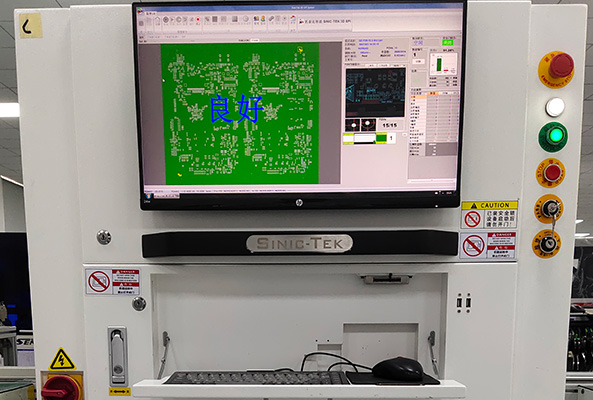

1. 3D SPI前置檢測——攔截印刷缺陷

采用結構光3D測量技術,SPI設備對錫膏印刷厚度、體積、偏移量進行微米級檢測。例如,錫膏高度偏差控制在±10μm內,體積偏差不超過±15%。檢測數據實時反饋至印刷機參數系統,動態調整刮刀壓力、印刷速度等參數。某汽車電子項目數據顯示,該機制使錫膏印刷缺陷攔截率提升40%,減少后續返工成本。

2. AOI后置驗證——強化貼裝精度

AOI通過多視角成像與AI深度學習算法,對元件偏移、極性反接、焊點橋接等12類缺陷進行高速檢測。關鍵創新在于與SPI數據的深度融合——AOI檢測到貼裝缺陷時,系統自動調取對應PCB的SPI原始數據,通過三點照合技術實現缺陷溯源。某客戶案例中,AOI誤報率降低至0.05%,直通率提升至99.97%。

參考數據驗證:DPPM優化路徑

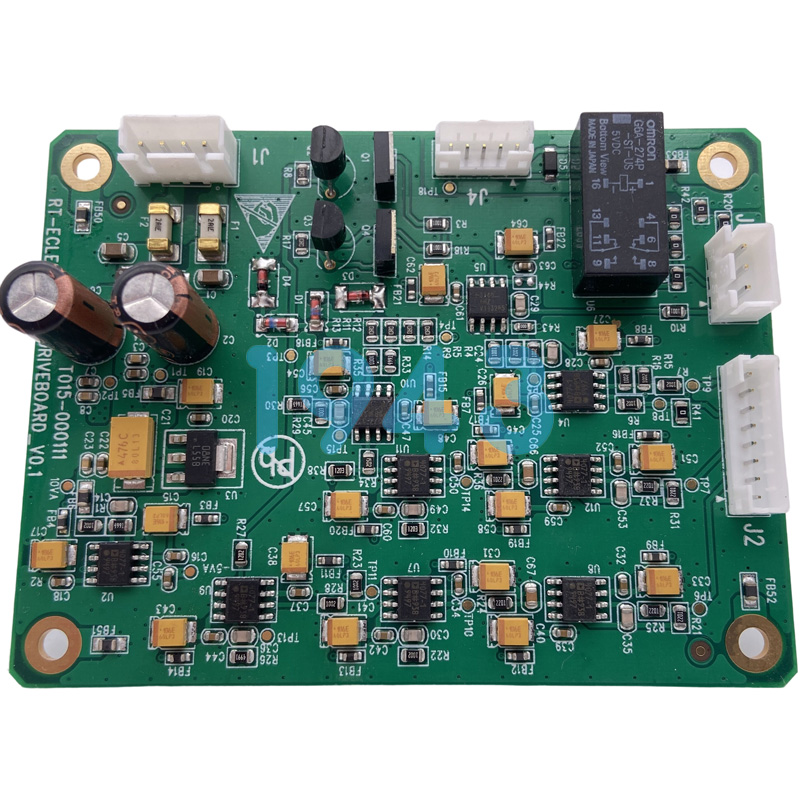

1. 某車規級PCB項目

在新能源車BMS模塊生產中,通過SPI-AOI聯動系統,實現:

- 錫膏印刷缺陷攔截效率提升45%

- 貼裝偏移缺陷識別準確率提高30%

- DPPM從初始1200ppm降至150ppm

- 單線產能提升18%,年節約成本超300萬元

2. 工藝參數動態優化模型

建立基于SPC的實時監控體系,對錫膏印刷厚度、貼片壓力、回流焊溫區曲線等20+參數進行動態校準。通過缺陷模式分析自動優化設備參數,例如:

- 0201元件貼裝偏移量控制在≤30μm

- BGA元件焊點橋接缺陷率降低60%

- 回流焊峰值溫度波動范圍收窄至±3℃

實施路徑與行業價值

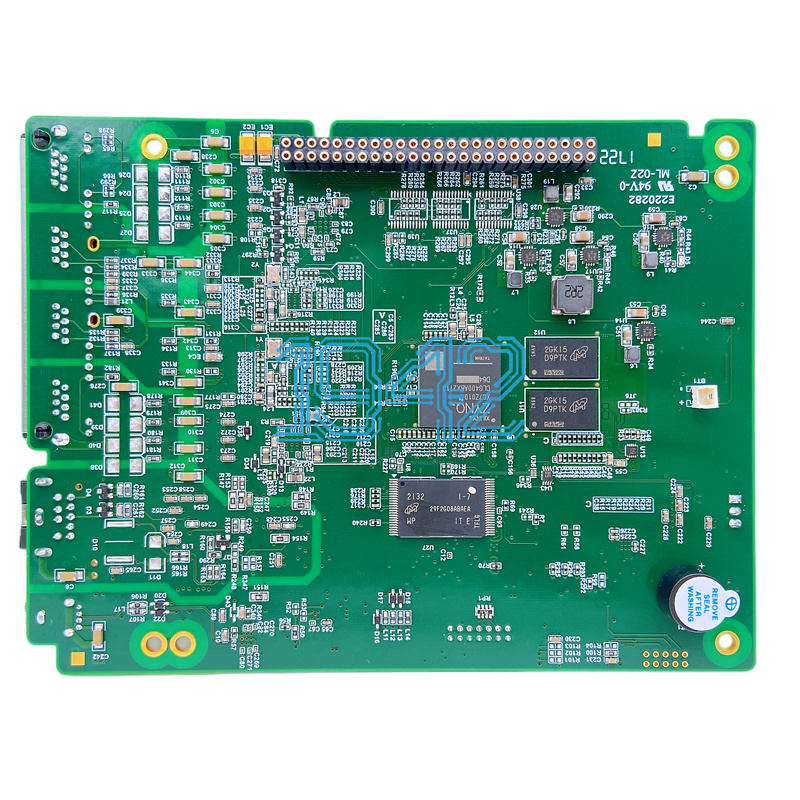

1. 設備選型與系統集成

推薦采用模塊化產線設計,配置高速貼片機、3D SPI及AI驅動AOI設備。通過OPC UA接口實現設備間數據互通,構建MES系統實時監控網絡。

2. 工藝優化經驗

- 刮刀壓力動態調節:針對0.1mm間距BGA元件,刮刀壓力控制在3.5-4.2N/mm²

- 回流焊溫區曲線優化:無鉛工藝峰值溫度235-245℃,液相停留時間40-60秒

- 智能供料系統:雙軌飛達配置縮短換線時間40%,適應多品種小批量生產

3. 持續改進體系

建立六西格瑪DMAIC改進流程,通過Gage R&R試驗確保檢測一致性,每月進行員工技能考核與激勵。某案例顯示,通過三個月改進周期,DPPM降低71%,返工工時減少72%。

總結與展望

SPI與AOI聯動檢測體系通過數據融合與閉環控制,實現從“檢測-診斷-優化”的全流程質量管控。1943科技通過該策略不僅將DPPM控制在行業領先水平,更形成可復制的工藝優化模型。未來,隨著AI深度學習與數字孿生技術的應用,SMT生產線將向“零缺陷”目標持續演進,為5G通信、汽車電子、醫療設備等高精度領域提供更可靠的生產保障。

2024-04-26

2024-04-26