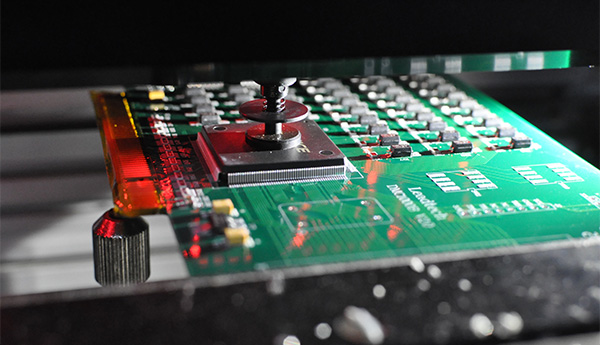

在SMT貼片加工中,“快”與“穩(wěn)”似乎永遠(yuǎn)是一對(duì)繞不開(kāi)的矛盾:想提升產(chǎn)能,就需提高貼片機(jī)貼裝速度,但速度過(guò)快易導(dǎo)致貼裝壓力失控,進(jìn)而引發(fā)芯片崩裂、電容破損、引腳變形等元件損傷問(wèn)題;若為保護(hù)元件刻意降低速度、減小壓力,又會(huì)導(dǎo)致生產(chǎn)效率下滑,錯(cuò)過(guò)訂單交期。作為專注SMT貼片加工的1943科技,我們深知這一痛點(diǎn)——如何讓貼裝壓力與速度“和平共處”,既是技術(shù)難題,更是決定產(chǎn)線盈利的關(guān)鍵。

一、貼裝壓力與速度的博弈本質(zhì):為何矛盾不可避免?

要平衡兩者,首先需理解其核心作用與沖突根源:

1. 貼裝壓力:元件“貼得穩(wěn)”的核心保障

貼裝壓力是貼片機(jī)貼裝頭將元件壓合到PCB焊盤上的力,其核心作用是:

- 確保元件引腳與焊盤精準(zhǔn)貼合,避免虛焊、空焊;

- 輔助焊膏塑形,為回流焊階段的焊點(diǎn)成型打下基礎(chǔ);

- 抵消PCB板微小翹曲或吸嘴偏移帶來(lái)的誤差。

但壓力并非越大越好:若壓力超過(guò)元件耐受閾值,會(huì)直接導(dǎo)致元件開(kāi)裂、焊盤脫落,甚至PCB板變形。

2. 貼裝速度:產(chǎn)能“提得上去”的關(guān)鍵指標(biāo)

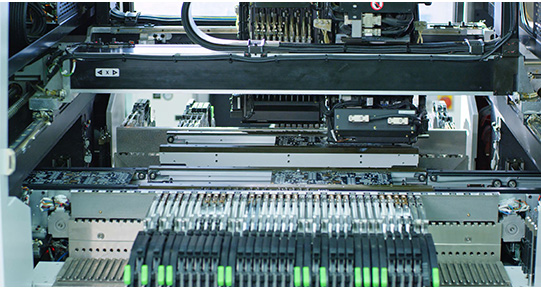

貼裝速度通常指貼裝頭移動(dòng)速度,直接決定單位時(shí)間內(nèi)的貼裝數(shù)量。速度提升能顯著縮短生產(chǎn)周期,尤其對(duì)批量訂單而言,速度每提升10%,產(chǎn)能可增加8%-12%。

但速度與壓力存在“耦合風(fēng)險(xiǎn)”:當(dāng)貼裝頭移動(dòng)速度過(guò)快時(shí),慣性會(huì)導(dǎo)致實(shí)際貼裝瞬間的沖擊力遠(yuǎn)超設(shè)定壓力,即使初始?jí)毫υO(shè)定合理,也可能因速度過(guò)快引發(fā)元件損傷;同時(shí),速度過(guò)快會(huì)壓縮貼裝頭的壓力補(bǔ)償時(shí)間,若PCB板有微小不平,貼裝頭無(wú)法及時(shí)調(diào)整壓力,易出現(xiàn)“壓不實(shí)”或“壓壞”的兩極問(wèn)題。

二、影響平衡的3大關(guān)鍵因素:不是“設(shè)個(gè)參數(shù)”那么簡(jiǎn)單

很多SMT工廠調(diào)試時(shí)習(xí)慣“照搬參數(shù)模板”,但實(shí)際生產(chǎn)中,以下3大因素會(huì)打破預(yù)設(shè)平衡,導(dǎo)致效率與損耗雙輸:

1. 元件特性:尺寸越小、材質(zhì)越脆,平衡難度越高

不同元件的“壓力-速度耐受區(qū)間”差異極大:

- 尺寸差異:01005/0201超小元件,壓力需控制在5-12N,速度需≤40mm/s;而1206以上阻容件或SOIC封裝芯片,壓力可放寬至15-25N,速度可提升至60-80mm/s。

- 材質(zhì)差異:陶瓷電容、玻璃二極管等脆性元件,對(duì)沖擊敏感,速度需降低20%-30%;而金屬殼封裝的連接器、電感,耐受度較高,可適當(dāng)提速。

- 引腳特性:QFP、BGA等多引腳元件,需保證壓力均勻,速度過(guò)快易導(dǎo)致引腳受力不均,出現(xiàn)偏位或變形。

2. PCB板狀態(tài):平整度與焊盤設(shè)計(jì)直接影響壓力需求

- PCB平整度:若PCB板存在0.1mm以上翹曲貼裝頭需動(dòng)態(tài)調(diào)整壓力補(bǔ)償翹曲,但速度過(guò)快時(shí),補(bǔ)償響應(yīng)不及時(shí),易出現(xiàn)局部壓力過(guò)大。

- 焊盤設(shè)計(jì):窄間距焊盤需更精準(zhǔn)的壓力控制,速度需匹配壓力調(diào)整精度,否則易導(dǎo)致元件偏移超出焊盤范圍。

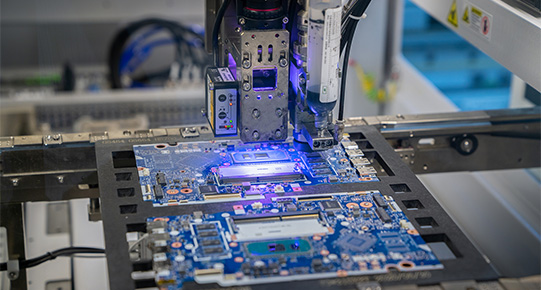

3. 設(shè)備狀態(tài):貼裝頭與傳感器是“平衡的隱形變量”

- 貼裝頭磨損/污染:若貼裝頭吸嘴有異物、彈簧老化,會(huì)導(dǎo)致壓力傳導(dǎo)不均,即使設(shè)定參數(shù)合理,實(shí)際壓力也會(huì)漂移;

- 壓力傳感器校準(zhǔn):傳感器若超過(guò)3個(gè)月未校準(zhǔn),誤差可能達(dá)±3N,直接導(dǎo)致“該壓的沒(méi)壓實(shí),該輕的壓壞了”。

三、核心平衡策略:4步實(shí)現(xiàn)效率與損耗雙贏

1943科技通過(guò)上千條產(chǎn)線的調(diào)試經(jīng)驗(yàn),總結(jié)出“分類設(shè)定、動(dòng)態(tài)調(diào)試、維護(hù)保障、人員賦能”的四步策略,幫助客戶實(shí)現(xiàn)“效率提升不損元件,元件保護(hù)不降產(chǎn)能”:

1. 第一步:元件分類分組,設(shè)定“基礎(chǔ)參數(shù)區(qū)間”

拒絕“一刀切”參數(shù),按元件特性分組設(shè)定初始范圍(示例如下),從源頭降低沖突風(fēng)險(xiǎn):

|

元件類型 |

元件尺寸 |

建議貼裝壓力范圍 |

建議貼裝速度范圍 |

核心注意事項(xiàng) |

|

超小阻容件 |

01005/0201 |

5-12N |

30-45mm/s |

禁用“高速模式”,避免過(guò)沖 |

|

常規(guī)阻容件 |

0402/0603/0805 |

10-18N |

40-60mm/s |

可根據(jù)焊膏黏度微調(diào)壓力 |

|

多引腳芯片 |

QFP/BGA(≤100pin) |

12-20N |

35-50mm/s |

壓力需均勻,速度匹配定位精度 |

|

功率元件 |

TO封裝/大電感 |

18-25N |

30-45mm/s |

重點(diǎn)控制接觸瞬間壓力 |

2. 第二步:動(dòng)態(tài)調(diào)試+閉環(huán)檢測(cè),精準(zhǔn)優(yōu)化參數(shù)

初始參數(shù)需結(jié)合實(shí)際產(chǎn)線動(dòng)態(tài)調(diào)整,避免“紙上談兵”:

- 低速試壓:先以低于目標(biāo)速度30%的速度運(yùn)行,用壓力測(cè)試儀實(shí)時(shí)監(jiān)測(cè)實(shí)際壓力,確保壓力在元件耐受范圍內(nèi);

- 逐步提速:每提升5mm/s速度,通過(guò)AOI檢測(cè)元件貼裝偏移量、損傷率,若損傷率超過(guò)0.3%,立即回調(diào)速度并微調(diào)壓力;

- 批量驗(yàn)證:小批量試產(chǎn)后,統(tǒng)計(jì)產(chǎn)能與損耗數(shù)據(jù),確認(rèn)效率達(dá)標(biāo)且損傷率≤0.1%,再固化參數(shù)。

3. 第三步:設(shè)備定期維護(hù),避免參數(shù)“漂移”

參數(shù)優(yōu)化后,需通過(guò)維護(hù)保障穩(wěn)定性:

- 每日檢查:清潔貼裝頭吸嘴、檢查彈簧彈性,避免異物導(dǎo)致壓力不均;

- 每周校準(zhǔn):用標(biāo)準(zhǔn)砝碼校準(zhǔn)壓力傳感器,確保誤差≤±1N;

- 每月保養(yǎng):潤(rùn)滑貼裝頭導(dǎo)軌、檢查伺服電機(jī)精度,避免速度運(yùn)行時(shí)的“卡頓”導(dǎo)致沖擊壓力。

4. 第四步:賦能一線人員,讓參數(shù)“活”起來(lái)

調(diào)試員的技能直接決定平衡效果:

- 1943科技為客戶提供“元件特性+參數(shù)調(diào)試”培訓(xùn),讓調(diào)試員懂“為什么這么設(shè)”(如陶瓷元件怕沖擊,所以速度要慢),而非死記參數(shù);

- 建立“異常處理流程”:若生產(chǎn)中突然出現(xiàn)元件損傷增加,調(diào)試員可快速判斷是速度過(guò)快、壓力漂移還是設(shè)備問(wèn)題,10分鐘內(nèi)完成應(yīng)急調(diào)整。

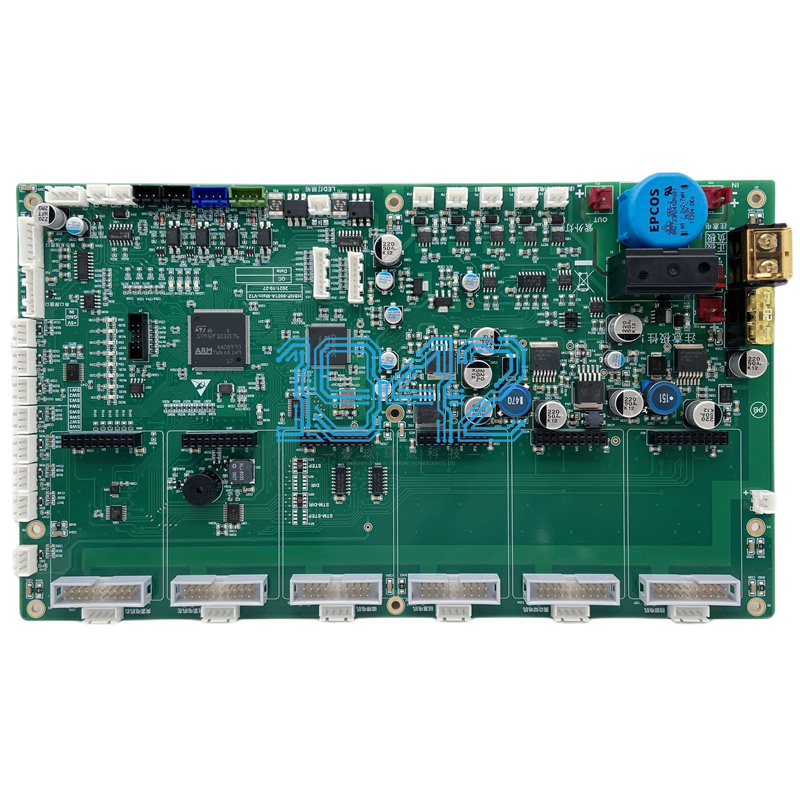

四、1943科技:為您的SMT產(chǎn)線定制“平衡方案”

作為專注SMT貼片加工10余年的廠家,1943科技深知不同行業(yè)的元件特性與產(chǎn)能需求差異:

- 針對(duì)工業(yè)控制的“小批量、多品種”需求,我們可將貼裝效率提升15%-20%,元件損傷率控制在0.05%以下;

- 針對(duì)汽車電子的“高可靠性、多功率元件”需求,我們通過(guò)“低速精準(zhǔn)貼裝+全流程AOI檢測(cè)”,在保證零損傷的同時(shí),滿足批量生產(chǎn)交期;

結(jié)語(yǔ):平衡不是“妥協(xié)”,而是“精準(zhǔn)匹配”

貼片機(jī)貼裝壓力與速度的博弈,本質(zhì)不是“選效率還是選保護(hù)”,而是“讓參數(shù)精準(zhǔn)匹配元件特性與產(chǎn)線需求”。1943科技始終以“降本提效”為核心,通過(guò)技術(shù)優(yōu)化與定制化服務(wù),幫助SMT工廠破解這一矛盾。

2024-04-26

2024-04-26