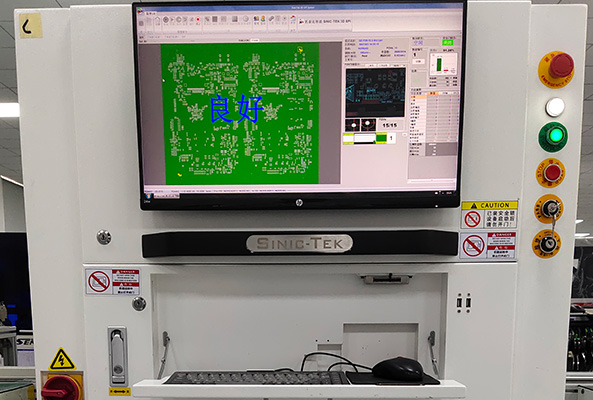

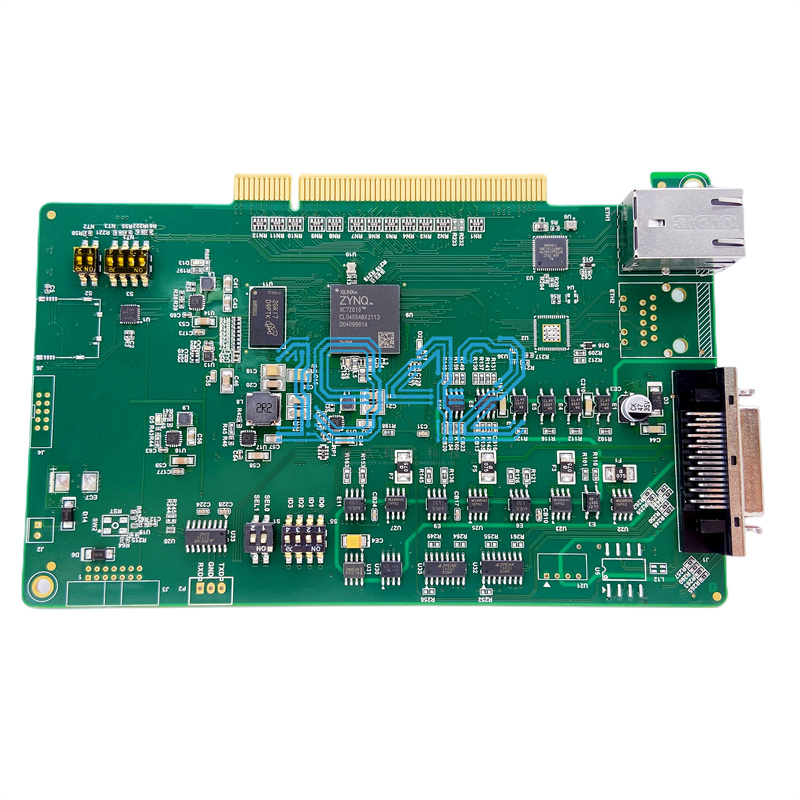

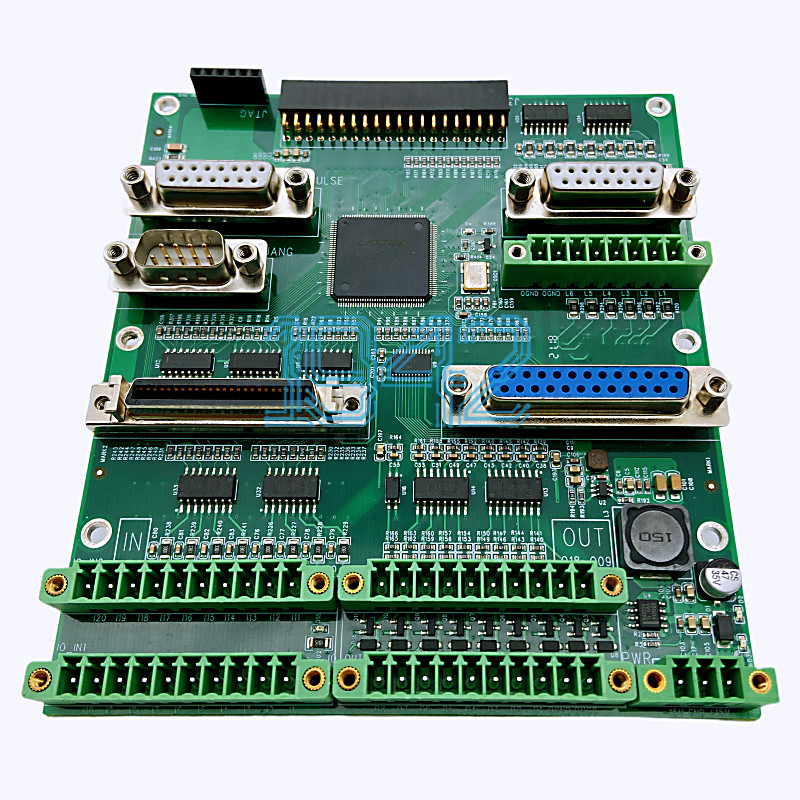

作為電子制造的核心環(huán)節(jié),SMT貼片加工質(zhì)量直接影響到最終產(chǎn)品的性能和可靠性。在生產(chǎn)過程中,我們常會(huì)遇到各種缺陷問題,如錫珠、立碑、橋接、拋料等,這些問題不僅影響生產(chǎn)效率,更增加了質(zhì)量成本。

1943科技 將結(jié)合行業(yè)經(jīng)驗(yàn),分享SMT貼片加工中的常見缺陷及其預(yù)防措施,幫助您提升產(chǎn)品質(zhì)量。

01 錫膏印刷相關(guān)缺陷

錫膏印刷是SMT工藝的首個(gè)關(guān)鍵環(huán)節(jié),約75%-85%的焊接缺陷都與錫膏印刷相關(guān)。這一階段的質(zhì)量控制尤為重要。

錫珠是常見的缺陷之一,其主要表現(xiàn)為細(xì)小的錫球散布在焊盤周圍。產(chǎn)生原因及預(yù)防措施包括:

-

錫膏保存不當(dāng):錫膏未充分回溫解凍并攪拌均勻即使用。預(yù)防方法是錫膏使用前須回溫4小時(shí)以上,并按規(guī)范攪拌3-5分鐘。

-

印刷參數(shù)問題:印刷太厚,元件下壓后多余錫膏溢流形成錫球。可通過調(diào)整鋼網(wǎng)厚度和開口尺寸解決。

-

環(huán)境因素:濕度過大(正常環(huán)境應(yīng)為溫度25±5℃,濕度40-60%)。需確保車間環(huán)境控制在標(biāo)準(zhǔn)范圍內(nèi)。

-

回流焊升溫過快:升溫斜率大于3℃/秒會(huì)引起錫膏爆沸。調(diào)整回流焊溫度曲線,適當(dāng)降低預(yù)熱階段的升溫速率。

短路(橋接)也是常見缺陷,尤其多見于細(xì)間距元器件。產(chǎn)生原因及對(duì)策如下:

-

鋼網(wǎng)問題:STENCIL太厚、變形嚴(yán)重,或開孔與PCB焊盤位置不符。應(yīng)選用精密激光切割鋼網(wǎng),并定期檢查鋼網(wǎng)狀態(tài)。

-

印刷質(zhì)量:刮刀壓力設(shè)置不當(dāng)或刮刀變形會(huì)導(dǎo)致印刷圖形模糊。需調(diào)整刮刀壓力并及時(shí)更換變形刮刀。

-

錫膏特性:錫膏太稀、金屬含量低或搖溶性低,容易造成錫膏榨開。選擇粘度較高的錫膏可改善這一情況。

-

工藝參數(shù):回流焊183℃時(shí)間過長(zhǎng)(標(biāo)準(zhǔn)為40-90秒),或峰值溫度過高。需優(yōu)化回流焊溫度曲線。

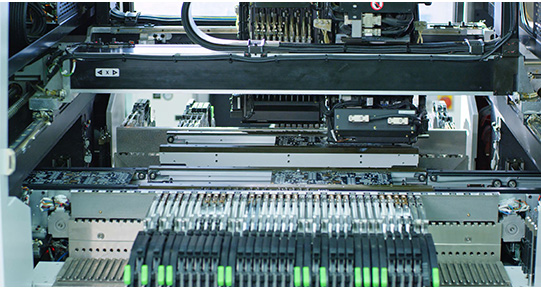

02 元件貼裝階段缺陷

元件貼裝階段涉及精密的設(shè)備操作,這一階段的缺陷往往與設(shè)備狀態(tài)和參數(shù)設(shè)置密切相關(guān)。

拋料現(xiàn)象指貼片機(jī)在生產(chǎn)過程中吸到料后不貼裝,而是將元件拋至拋料盒或其他地方。這不僅造成材料損耗,也降低生產(chǎn)效率。拋料的主要原因及解決方案包括:

-

吸嘴問題:吸嘴變形、堵塞或破損會(huì)導(dǎo)致氣壓不足、漏氣。定期清潔或更換吸嘴是有效措施。

-

識(shí)別系統(tǒng)故障:視覺或雷射鏡頭不清潔,有雜物干擾識(shí)別,光源強(qiáng)度或灰度不當(dāng)。需清潔識(shí)別系統(tǒng)表面,調(diào)整光源參數(shù)。

-

取料位置不準(zhǔn):取料不在料的中心位置或高度不正確。調(diào)整取料位置,確保取料高度恰當(dāng)(一般以碰到零件后下壓0.05mm為準(zhǔn))。

-

供料器故障:供料器位置變形,進(jìn)料不良。定期檢查調(diào)整供料器,清掃平臺(tái),更換已壞部件。

元件偏移表現(xiàn)為元件偏離PCB焊盤,可能導(dǎo)致焊接不良。這一問題的主要原因包括:

-

PCB支撐不當(dāng):如果PCB在貼片機(jī)中沒有得到適當(dāng)支撐,它會(huì)下沉,導(dǎo)致貼裝高度不準(zhǔn)確。

-

貼裝壓力不合適:壓力過大會(huì)使焊膏外形變化而發(fā)生塌邊。需調(diào)整貼裝壓力至適當(dāng)范圍。

-

設(shè)備狀態(tài)不佳:貼片機(jī)導(dǎo)軌變形,吸嘴磨損或堵塞。定期檢查設(shè)備狀態(tài),及時(shí)維護(hù)保養(yǎng)。

缺件指元件在貼裝位置缺失,產(chǎn)生原因主要有:

-

厚度設(shè)定錯(cuò)誤:元件或PCB的厚度設(shè)定不準(zhǔn)確會(huì)導(dǎo)致貼裝頭在未到達(dá)PCB焊盤時(shí)即釋放元件。

-

氣路問題:橡膠氣管老化破裂、密封件老化磨損導(dǎo)致氣源回路壓力釋放。定期檢查氣路系統(tǒng),更換老化部件。

-

PCB板翹曲:板翹超過設(shè)備允許誤差,或支撐銷放置不當(dāng),高度不一致。檢查PCB質(zhì)量,合理布置支撐銷。

03 回流焊接階段缺陷

回流焊接是形成可靠焊點(diǎn)的關(guān)鍵階段,溫度曲線和控制參數(shù)設(shè)置對(duì)焊接質(zhì)量有著決定性影響。

立碑現(xiàn)象是片式元件一端翹起,像墓碑一樣直立。這一缺陷的產(chǎn)生原因及對(duì)策包括:

-

印刷不均勻或偏移:導(dǎo)致一側(cè)錫厚拉力大,另一側(cè)錫薄拉力小。優(yōu)化印刷精度可有效預(yù)防。

-

元件電極氧化或尺寸差異:導(dǎo)致兩端上錫性不同,受力不均。加強(qiáng)來料檢驗(yàn),避免使用氧化元件。

-

焊盤設(shè)計(jì)問題:兩端焊盤寬窄不同,導(dǎo)致親和力不同。改進(jìn)PCB設(shè)計(jì),確保焊盤對(duì)稱。

-

預(yù)熱不足或不均:元件少的地方溫度高先熔融,形成受力不均。優(yōu)化回流焊溫度曲線,確保均勻加熱。

冷焊表現(xiàn)為焊點(diǎn)表面粗糙、無光澤,焊點(diǎn)連接不可靠。主要原因有:

-

回流溫度不足:回焊區(qū)溫度不夠或回焊時(shí)間不足。調(diào)整回焊爐溫度或鏈條速度。

-

元件熱容量大:元器件過大、氣墊量過大,吸熱過多。適當(dāng)提高回焊區(qū)溫度。

-

錫膏狀態(tài)不佳:錫膏使用過久,溶劑揮發(fā)過多。及時(shí)更換新錫膏,確保錫膏處于良好狀態(tài)。

空焊指元件引腳或端電極與焊盤未形成良好連接。產(chǎn)生原因主要有:

-

錫膏印刷偏移:導(dǎo)致元件與焊膏未接觸。調(diào)整印刷機(jī)精度。

-

元件氧化:氧化元件可焊性差。嚴(yán)格來料檢驗(yàn),避免使用氧化元件。

-

PCB板含水份:在回流過程中產(chǎn)生氣體,阻礙焊接。對(duì)PCB板進(jìn)行適當(dāng)烘烤。

04 其他常見缺陷及綜合預(yù)防措施

除了上述缺陷外,SMT加工中還存在一些其他常見問題。

浮高現(xiàn)象指元件未完全貼裝到PCB表面,懸空一定高度。主要原因包括:

-

膠量過多:紅膠或錫膏量過多阻止元件下沉。調(diào)整印刷機(jī)或點(diǎn)膠機(jī)參數(shù)。

-

元件或焊膏中有異物:阻礙元件完全貼裝。保持生產(chǎn)環(huán)境清潔,避免異物引入。

-

機(jī)器貼裝高度過高:元件未壓到位。重新校準(zhǔn)貼裝高度。

翹腳發(fā)生在IC類元件上,表現(xiàn)為引腳未完全與焊盤接觸。主要原因有:

-

原材料翹腳:元件本身存在翹曲。生產(chǎn)前檢查材料,剔除不合格品。

-

規(guī)正座內(nèi)有異物:影響元件平整度。清潔歸正座,確保無異物。

-

程序設(shè)置有誤:導(dǎo)致貼裝位置不準(zhǔn)確。修改程序,優(yōu)化參數(shù)設(shè)置。

要系統(tǒng)減少SMT加工缺陷,需要建立全面的質(zhì)量管理體系:

-

嚴(yán)格管控物料存儲(chǔ)和使用:錫膏冷藏后需充分回溫,PCB板如含有水份需進(jìn)行烘烤。

-

實(shí)施標(biāo)準(zhǔn)化作業(yè)流程:把印刷周期固定在一個(gè)特定的模式,確保模板始終準(zhǔn)確位于焊盤上。

-

加強(qiáng)設(shè)備維護(hù)保養(yǎng):定期清潔吸嘴,檢查供料器狀態(tài),校準(zhǔn)光學(xué)識(shí)別系統(tǒng)。

-

及時(shí)處理異常情況:發(fā)現(xiàn)印刷錯(cuò)誤后立即處理,焊膏在干燥前更容易除去。

1943科技 建議:SMT貼片加工是一項(xiàng)精密工藝,每個(gè)環(huán)節(jié)都需要嚴(yán)格控制。通過標(biāo)準(zhǔn)化作業(yè)流程、定期設(shè)備保養(yǎng)和嚴(yán)格的質(zhì)量管控,可以大幅降低缺陷率,提升生產(chǎn)效率和產(chǎn)品質(zhì)量。

2024-04-26

2024-04-26