傳統(tǒng)測(cè)試架雖能實(shí)現(xiàn)高效批量檢測(cè),但動(dòng)輒數(shù)萬元的定制成本與漫長(zhǎng)的交付周期,讓中小規(guī)模工廠陷入“投入高、風(fēng)險(xiǎn)大”的困境。隨著飛針測(cè)試與AOI(自動(dòng)光學(xué)檢測(cè))技術(shù)的成熟,二者聯(lián)用方案正成為破解測(cè)試成本難題的新路徑。1943科技將分享行業(yè)數(shù)據(jù)與技術(shù)原理,解析這一組合如何實(shí)現(xiàn)“降本不降質(zhì)”。

一、傳統(tǒng)測(cè)試架的“高成本陷阱”:為何工廠望而卻步?

1. 隱性成本疊加:夾具制作與維護(hù)費(fèi)用

傳統(tǒng)測(cè)試架需根據(jù)PCB設(shè)計(jì)定制專用夾具,單套成本可達(dá)數(shù)萬元。若產(chǎn)品迭代頻繁,夾具重制費(fèi)用將顯著侵蝕利潤(rùn)。此外,夾具磨損導(dǎo)致的接觸不良問題,需定期返廠維修,進(jìn)一步推高維護(hù)成本。

2. 效率與靈活性的矛盾

測(cè)試架雖能實(shí)現(xiàn)每分鐘數(shù)千點(diǎn)的檢測(cè)速度,但僅適用于單一型號(hào)的大批量生產(chǎn)。對(duì)于多品種、小批量訂單,夾具切換時(shí)間與閑置成本成為致命短板。

3. 檢測(cè)盲區(qū):外觀與電氣的割裂

傳統(tǒng)測(cè)試架聚焦電氣性能檢測(cè),卻無法識(shí)別阻焊層破損、線路毛刺等外觀缺陷。若未結(jié)合AOI設(shè)備,此類“外觀合格但電氣隱患”的產(chǎn)品將直接流入市場(chǎng),導(dǎo)致售后成本激增。

二、飛針+AOI聯(lián)用:如何打破成本與質(zhì)量的“不可能三角”?

1. 技術(shù)互補(bǔ):1+1>2的檢測(cè)邏輯

- AOI的“表面洞察”:通過高清攝像頭與AI算法,快速掃描阻焊層破損、焊盤偏移、線路劃痕等外觀缺陷,檢測(cè)速度可達(dá)每秒數(shù)片。

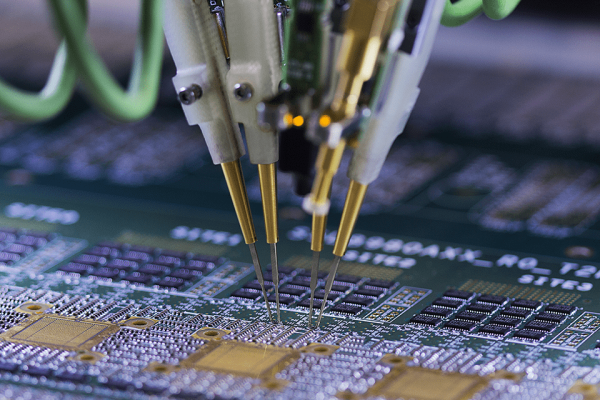

- 飛針的“深度探測(cè)”:利用可移動(dòng)探針精準(zhǔn)測(cè)量線路通斷、絕緣電阻等電氣參數(shù),適應(yīng)0.2mm以下微小測(cè)試點(diǎn),無需定制夾具。

- 數(shù)據(jù)互通機(jī)制:通過統(tǒng)一坐標(biāo)系與缺陷編碼(如阻焊破損編碼為A01,短路編碼為E03),實(shí)現(xiàn)AOI發(fā)現(xiàn)的外觀缺陷位置與飛針測(cè)試點(diǎn)的精準(zhǔn)關(guān)聯(lián)。AOI檢測(cè)到阻焊破損后,飛針系統(tǒng)自動(dòng)將該區(qū)域線路設(shè)為重點(diǎn)測(cè)試項(xiàng),絕緣電阻測(cè)試次數(shù)從1次增至3次。

2. 成本對(duì)比:聯(lián)用方案如何節(jié)省40%以上投入?

| 成本項(xiàng) | 傳統(tǒng)測(cè)試架 | 飛針+AOI聯(lián)用 |

|---|---|---|

| 設(shè)備初始投資 | 夾具制作費(fèi)(數(shù)萬元/套) | 飛針測(cè)試機(jī)(50-100萬元)+ AOI設(shè)備(30-80萬元) |

| 單款產(chǎn)品檢測(cè)成本 | 夾具分?jǐn)偝杀荆ǜ撸?/td> | 軟件編程費(fèi)(低,可復(fù)用) |

| 訂單切換成本 | 夾具更換時(shí)間(數(shù)天) | 程序切換(數(shù)小時(shí)) |

| 長(zhǎng)期維護(hù)成本 | 夾具維修/重制費(fèi)用(高) | 設(shè)備校準(zhǔn)與軟件升級(jí)(低) |

結(jié)論:對(duì)于年訂單量<10萬片、產(chǎn)品迭代頻繁的工廠,聯(lián)用方案可通過減少夾具投入與閑置成本,實(shí)現(xiàn)整體測(cè)試成本降低40%-60%。

3. 效率提升:從“被動(dòng)檢測(cè)”到“主動(dòng)預(yù)防”

- 實(shí)時(shí)數(shù)據(jù)傳輸:通過TCP/IP協(xié)議,AOI檢測(cè)完成后1秒內(nèi)將缺陷數(shù)據(jù)傳輸至飛針系統(tǒng),避免U盤拷貝導(dǎo)致的數(shù)據(jù)延遲。

- 缺陷閉環(huán)管理:MES系統(tǒng)匯總AOI與飛針數(shù)據(jù)后,自動(dòng)分類缺陷類型(如純外觀類、純電氣類、關(guān)聯(lián)類),并生成改進(jìn)建議。SMT工廠通過分析發(fā)現(xiàn)“阻焊破損→短路”缺陷占比達(dá)45%,針對(duì)性優(yōu)化絲印工序后,該類缺陷率下降90%。

- 可視化看板:車間實(shí)時(shí)顯示“AOI-飛針聯(lián)合報(bào)告”,工程師可快速定位問題根源。飛針檢測(cè)到短路后,AOI立即調(diào)取該位置20倍放大圖像,確認(rèn)短路由銅渣殘留導(dǎo)致,排查時(shí)間從8分鐘縮短至2分鐘。

三、實(shí)施關(guān)鍵:如何避免聯(lián)用方案的“坑”?

1. 坐標(biāo)校準(zhǔn):誤差控制<0.02mm

AOI與飛針測(cè)試平臺(tái)的坐標(biāo)需以PCB基準(zhǔn)點(diǎn)(如板角MARK點(diǎn))為原點(diǎn),每周使用電光標(biāo)定儀校準(zhǔn)一次。SMT工廠初期因坐標(biāo)偏差0.1mm導(dǎo)致飛針漏測(cè),校準(zhǔn)后偏差縮小至0.01mm,漏測(cè)率歸零。

2. 網(wǎng)絡(luò)穩(wěn)定性:工業(yè)以太網(wǎng)獨(dú)立部署

實(shí)時(shí)數(shù)據(jù)傳輸依賴穩(wěn)定網(wǎng)絡(luò),需單獨(dú)拉設(shè)工業(yè)以太網(wǎng),避免與辦公網(wǎng)絡(luò)共用。SMT工廠曾因網(wǎng)絡(luò)擁堵導(dǎo)致數(shù)據(jù)延遲,引發(fā)生產(chǎn)線停機(jī),改用專用網(wǎng)絡(luò)后故障率下降95%。

3. 人工復(fù)核:復(fù)雜缺陷的“最后一道防線”

對(duì)于多層板內(nèi)層外觀缺陷等復(fù)雜問題,需抽檢10%的不良品進(jìn)行人工復(fù)核。SMT工廠通過人工復(fù)核發(fā)現(xiàn),AI算法誤將內(nèi)層線路隱性斷裂歸類為“純電氣類缺陷”,優(yōu)化算法后誤判率從15%降至3%。

四、適用場(chǎng)景:哪些工廠更適合飛針+AOI聯(lián)用?

1. 新產(chǎn)品研發(fā)階段

快速迭代原型板時(shí),飛針測(cè)試無需定制夾具,可隨設(shè)計(jì)變更即時(shí)調(diào)整測(cè)試程序,縮短研發(fā)周期30%以上。

2. 小批量多品種生產(chǎn)

訂單量<500片時(shí),聯(lián)用方案通過軟件編程實(shí)現(xiàn)快速切換,避免夾具閑置成本。

3. 高密度與細(xì)間距PCB

對(duì)于手機(jī)主板、服務(wù)器板等線寬<3mil的產(chǎn)品,飛針測(cè)試可精準(zhǔn)檢測(cè)微小測(cè)試點(diǎn),AOI則能識(shí)別0.1mm級(jí)阻焊破損。

4. 緊急訂單交付

無需等待夾具制作,聯(lián)用方案可在48小時(shí)內(nèi)完成測(cè)試程序開發(fā)與調(diào)試,滿足客戶緊急需求。

結(jié)語(yǔ):測(cè)試技術(shù)的未來,在于“數(shù)據(jù)驅(qū)動(dòng)的質(zhì)量革命”

飛針與AOI的聯(lián)用,不僅是設(shè)備組合,更是通過數(shù)據(jù)互通打破“外觀-電氣”檢測(cè)壁壘的革新。對(duì)于SMT工廠而言,這一方案既能降低初期投入與長(zhǎng)期維護(hù)成本,又能通過缺陷閉環(huán)管理實(shí)現(xiàn)良率提升。在電子產(chǎn)品迭代加速的今天,選擇飛針+AOI聯(lián)用,不僅是成本控制的選擇,更是邁向智能制造的關(guān)鍵一步。

立即咨詢1943科技,獲取定制PCBA加工測(cè)試方案,讓您的PCBA生產(chǎn)“降本不降質(zhì),高效更可靠”!

2024-04-26

2024-04-26