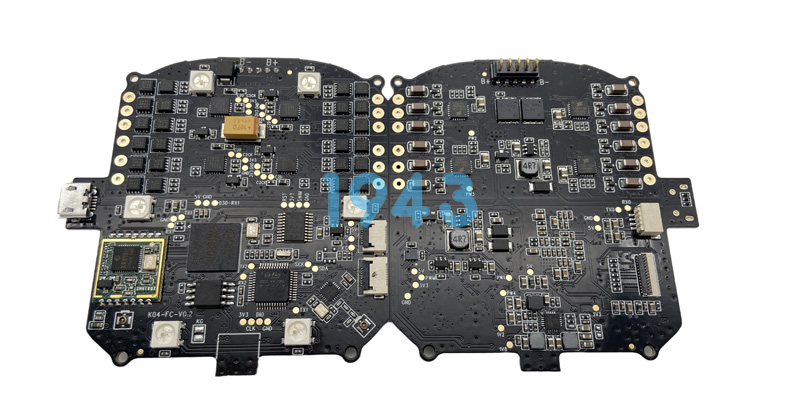

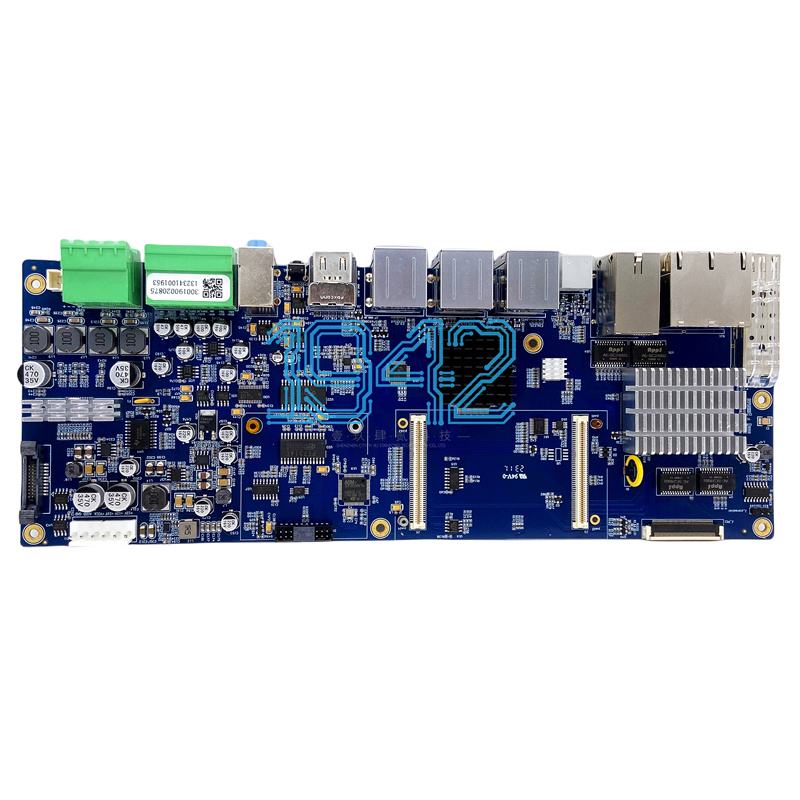

在無人機(jī)行業(yè),控制板就像“大腦”,負(fù)責(zé)協(xié)調(diào)飛行、圖傳、傳感器等所有功能。作為深圳專注高精度SMT貼片加工的一站式服務(wù)商,1943科技近期為一家工業(yè)級(jí)無人機(jī)企業(yè)完成控制板PCBA加工項(xiàng)目。從設(shè)計(jì)優(yōu)化到量產(chǎn)交付,我們用“看得見的工藝”解決了小元件貼裝、多層板焊接等實(shí)際痛點(diǎn),最終實(shí)現(xiàn)24小時(shí)快速打樣、99.7%量產(chǎn)良率,幫客戶縮短研發(fā)周期30%。我們將分享這個(gè)案例的核心環(huán)節(jié),帶你了解無人機(jī)控制板PCBA加工的關(guān)鍵邏輯。

一、無人機(jī)控制板PCBA加工難在哪?

無人機(jī)控制板不是普通電路板,它要同時(shí)滿足“小、密、穩(wěn)”三大要求:

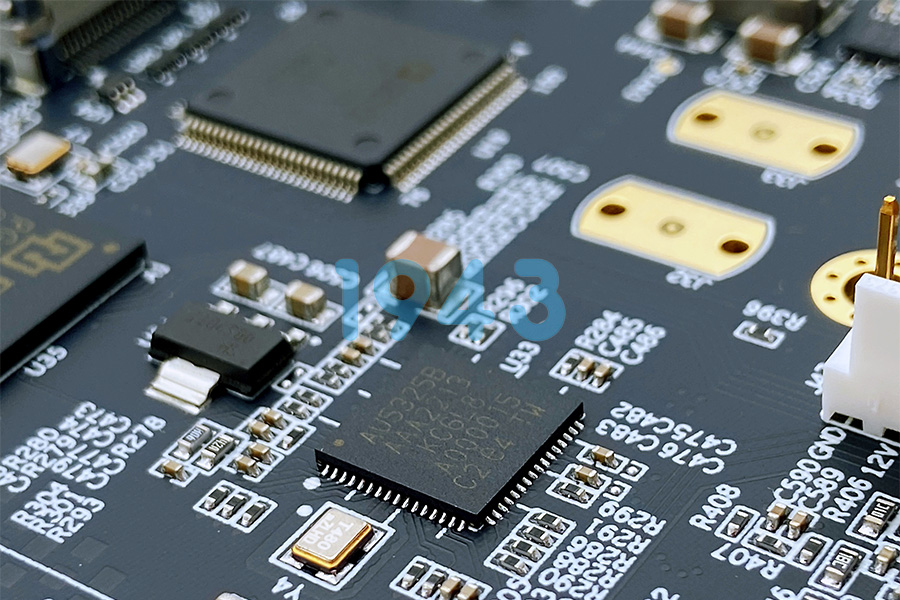

- 元件小:控制板上常用0201規(guī)格電阻電容(僅0.6mm×0.3mm,比芝麻粒還小),傳統(tǒng)貼片容易偏移或焊連;

- 布局密:8-12層高密度PCB,BGA芯片引腳間距僅0.3mm,焊接時(shí)容易出現(xiàn)“虛焊”或“橋連”;

- 要求穩(wěn):無人機(jī)飛行中會(huì)經(jīng)歷振動(dòng)、溫差(-40℃~85℃),任何微小焊接缺陷都可能導(dǎo)致失控。

這些難點(diǎn)不是“紙上談兵”,而是客戶在研發(fā)階段真實(shí)遇到的問題——試產(chǎn)板曾出現(xiàn)0201元件貼歪、BGA芯片虛焊等問題,導(dǎo)致飛行測(cè)試失敗。

二、1943科技如何一步步解決?

1. 先“挑錯(cuò)”再生產(chǎn):DFM設(shè)計(jì)優(yōu)化

很多問題出在設(shè)計(jì)階段。我們工程團(tuán)隊(duì)拿到客戶PCB文件后,先做“可制造性分析(DFM)”:

- 小元件優(yōu)化:0201元件密集區(qū)(每平方厘米12個(gè)),建議調(diào)整鋼網(wǎng)開孔為“梯形”(上寬下窄),確保錫膏能均勻覆蓋焊盤,避免“少錫”;

- BGA芯片優(yōu)化:0.3mm間距BGA的焊盤,建議縮小10%(從0.28mm調(diào)至0.25mm),并增加“淚滴連接”(焊盤與導(dǎo)線的過渡區(qū)),防止焊接時(shí)焊盤剝離;

- 定位標(biāo)記:增加3個(gè)全局Mark點(diǎn)(貼片機(jī)識(shí)別基準(zhǔn)),將貼片精度從±0.05mm提升至±0.03mm,避免板件變形導(dǎo)致的偏移。

這些調(diào)整讓客戶的PCB從“能生產(chǎn)”變成“好生產(chǎn)”,試產(chǎn)良率直接提升5%。

2. 物料管細(xì):從“源頭”避免問題

無人機(jī)控制板的核心元件(如BGA芯片、MEMS傳感器)對(duì)批次一致性要求極高。我們聯(lián)合TI、村田等原廠渠道,確保每批元件參數(shù)一致;錫膏選用SAC305無鉛錫膏(符合RoHS 2.0),回溫?cái)嚢鑷?yán)格控制在4小時(shí)(溫度25±2℃,濕度40%±5%),避免錫膏“過期”導(dǎo)致焊接不良;鋼網(wǎng)采用“共享模式”,客戶只需付20%開模費(fèi),余料可寄存,降低呆料風(fēng)險(xiǎn)。

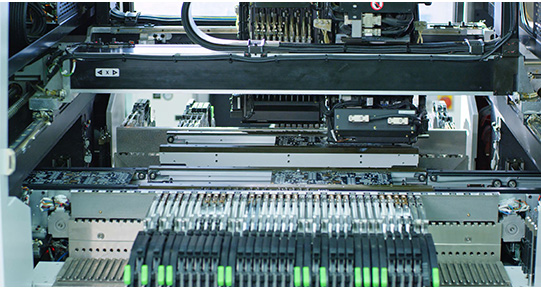

3. 貼片焊接:用“笨辦法”保證精度

無人機(jī)控制板的元件小、密度高,我們用“慢工出細(xì)活”的方式確保質(zhì)量:

- 貼片環(huán)節(jié):7條三星高速貼片線,支持“快速換線”(15分鐘切換型號(hào)),0201元件貼裝良率≥99.9%;

- 檢測(cè)環(huán)節(jié):錫膏印刷后用SPI(3D檢測(cè))掃一遍,確保厚度均勻(偏差≤±10μm);貼片后用AOI(自動(dòng)光學(xué))檢查元件極性、偏移;BGA芯片用X-Ray看“隱藏焊點(diǎn)”(空洞率≤1%,遠(yuǎn)低于行業(yè)3%標(biāo)準(zhǔn));

- 焊接環(huán)節(jié):回流焊溫度曲線經(jīng)過5次測(cè)試(DOE實(shí)驗(yàn)),預(yù)熱區(qū)斜率2.5℃/s(避免元件“熱沖擊”),回流區(qū)峰值245℃(錫膏熔點(diǎn)217℃+28℃),高溫持續(xù)8秒,確保QFN封裝元件不翹曲。

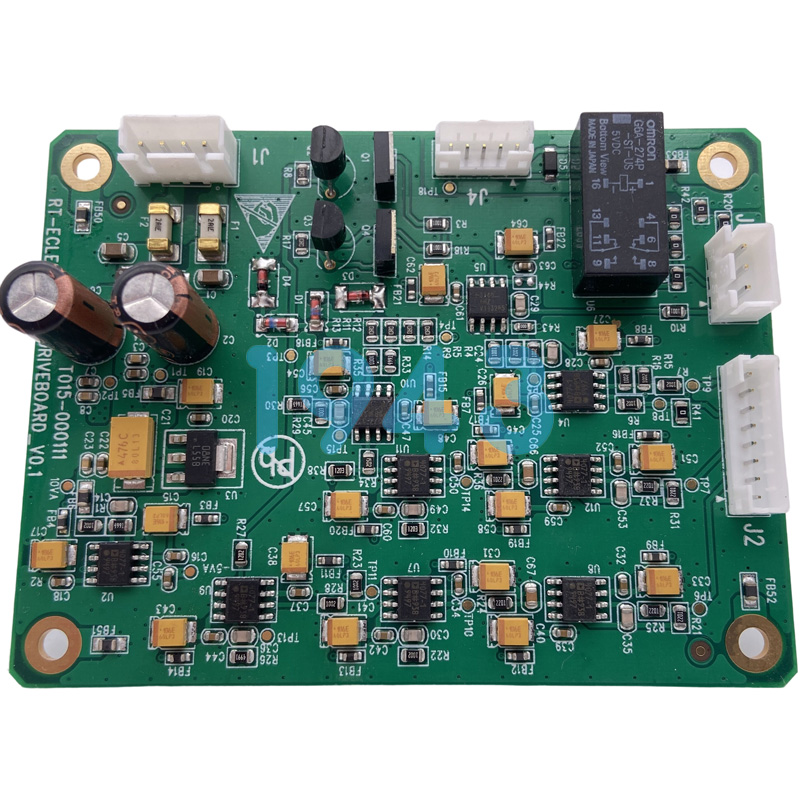

4. 測(cè)試:不是“走流程”,而是“模擬真實(shí)場(chǎng)景”

無人機(jī)控制板的測(cè)試不能只看“單板通斷”,要模擬實(shí)際飛行環(huán)境:

- 首件測(cè)試:首板通過ICT(在線測(cè)試)驗(yàn)證電路,再裝整機(jī)進(jìn)行“功能測(cè)試”(模擬懸停、圖傳),確保信號(hào)輸出穩(wěn)定;

- 量產(chǎn)抽檢:每批板抽3%做“環(huán)境應(yīng)力篩選”(-40℃~85℃循環(huán)100次、振動(dòng)測(cè)試5-500Hz),剔除早期失效產(chǎn)品;

- 整機(jī)聯(lián)調(diào):將PCBA裝入無人機(jī),實(shí)際飛行測(cè)試(懸停精度±0.5m,圖傳延遲≤100ms),確保控制板與動(dòng)力系統(tǒng)、傳感器“配合默契”。

三、案例成果:客戶真正需要的“省心、省力、省成本”

這個(gè)項(xiàng)目最終實(shí)現(xiàn):

- 快:24小時(shí)完成首板貼片(含DFM優(yōu)化),客戶研發(fā)周期從15天縮短至10天;

- 穩(wěn):量產(chǎn)良率99.7%(行業(yè)平均98.5%),返修率低于0.1%,客戶售后維修成本降低40%;

- 省:共享鋼網(wǎng)、階梯報(bào)價(jià)等模式,綜合制造成本降低18%。

結(jié)語

無人機(jī)控制板PCBA加工,不是“貼元件”這么簡單,而是“設(shè)計(jì)-物料-貼片-測(cè)試”的全流程把控。1943科技作為深圳SMT貼片加工廠,始終以“解決實(shí)際問題”為目標(biāo)——不用“高大上”的術(shù)語,只用“看得見”的工藝,幫客戶把“研發(fā)板”變成“穩(wěn)定量產(chǎn)板”。未來,我們將繼續(xù)深耕智能硬件、通信設(shè)備等領(lǐng)域,用“省心、省力、高效”的服務(wù),成為更多企業(yè)的“貼芯伙伴”。

2024-04-26

2024-04-26