在自動駕駛與智能交通快速發展的今天,無人車已從概念走向量產落地。作為無人車“大腦”與“神經中樞”的核心控制板、感知模塊和通信單元,其電子制造質量直接決定整車系統的穩定性、安全性與響應速度。而這一切的起點,正是高可靠性的SMT貼片加工。

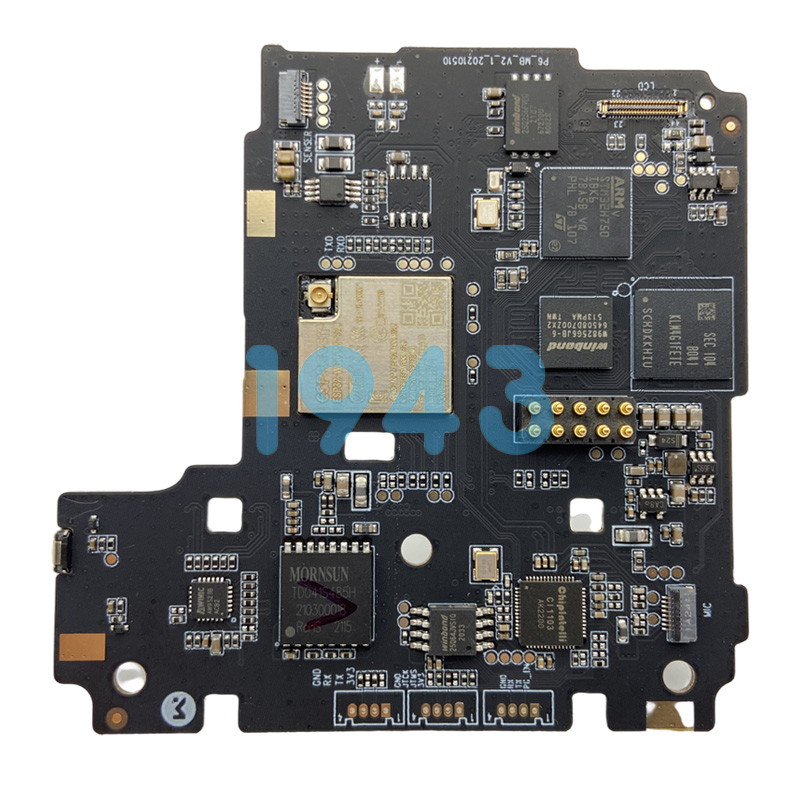

作為專注于一站式PCBA制造的高新技術企業,1943科技深耕SMT領域多年,針對無人車電子系統的嚴苛要求,打造了一套高精度、高一致性、全流程可控的SMT貼片加工解決方案,為智能駕駛硬件提供堅實可靠的制造保障。

一、無人車電子系統對SMT加工的特殊挑戰

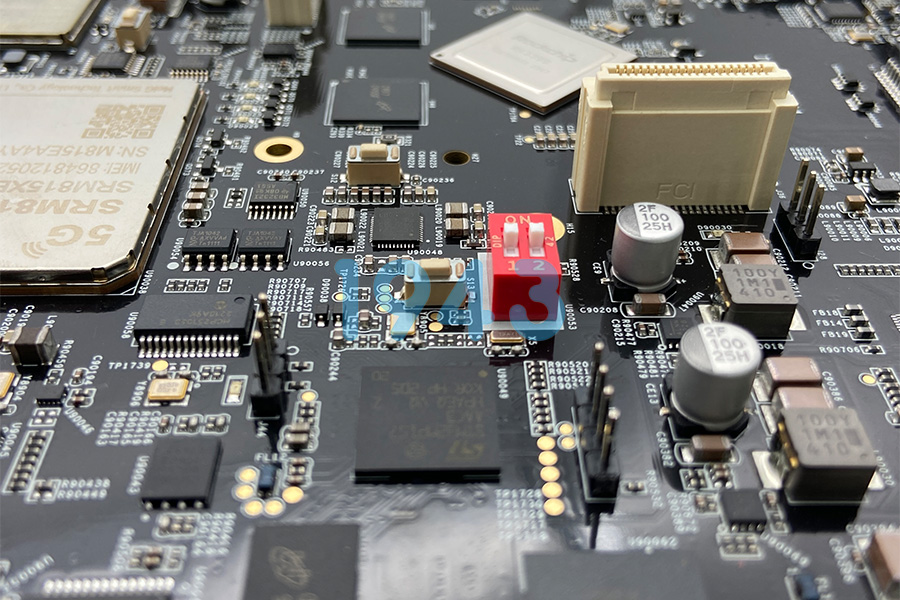

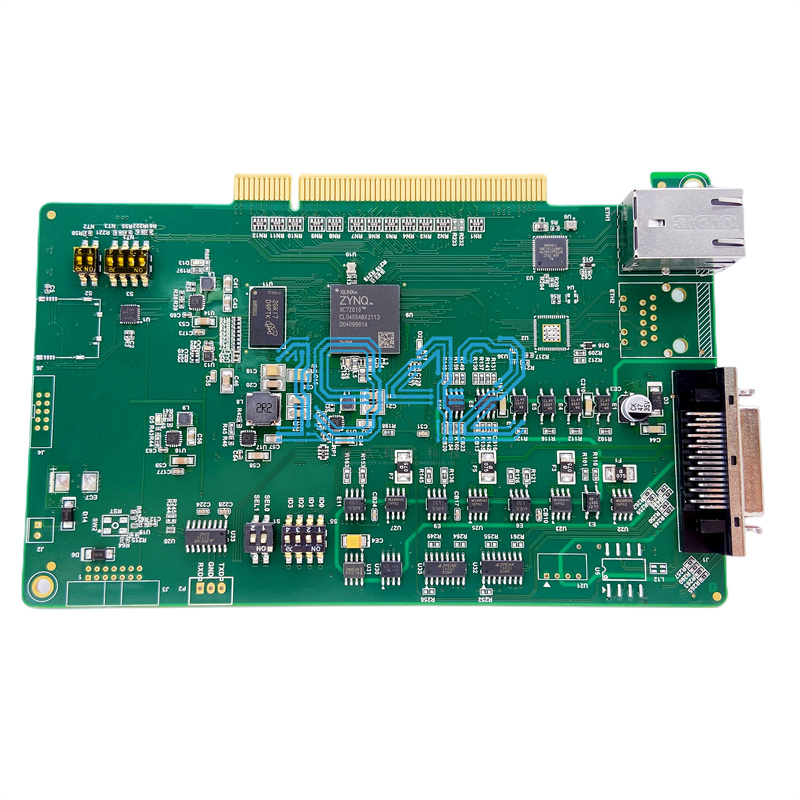

無人車內部集成了毫米波雷達、激光雷達、攝像頭模組、域控制器、V2X通信模塊等高復雜度電子組件,其PCB具有以下典型特征:

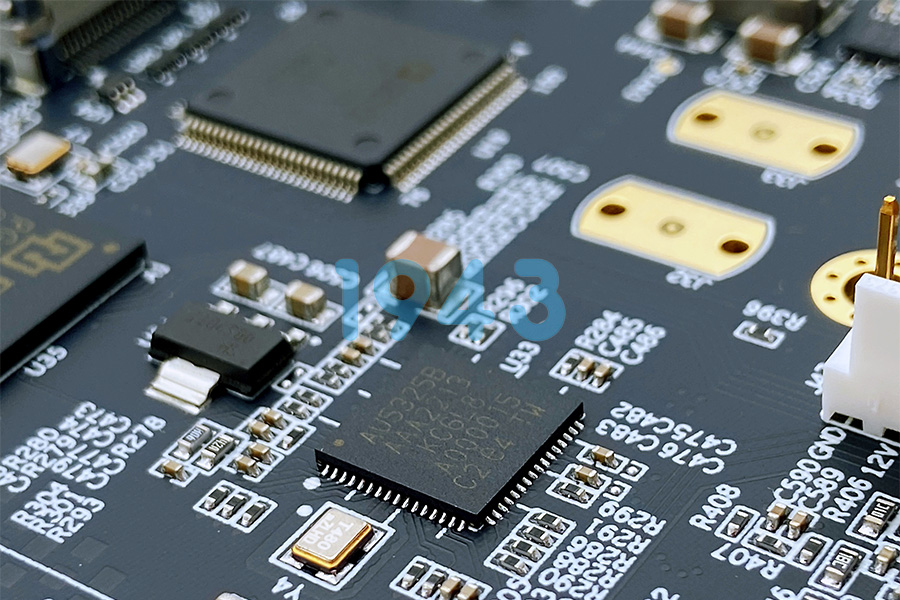

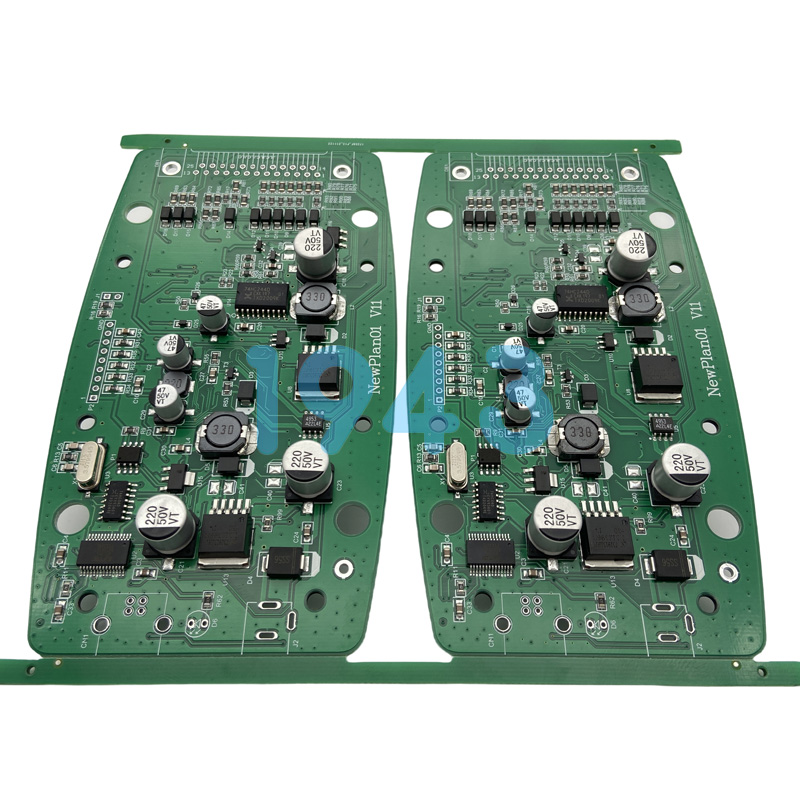

- 高密度集成:大量0201微型元件及0.3mm以下細間距BGA/CSP封裝;

- 混合工藝需求:SMT與DIP混裝、雙面回流、局部點膠加固等;

- 高可靠性要求:需通過汽車級AEC-Q認證,長期耐受振動、溫變、電磁干擾;

- 嚴格可追溯性:每塊板卡需具備完整物料批次與工藝參數記錄。

傳統SMT產線往往難以兼顧精度、良率與柔性響應,而1943科技憑借專業設備配置與工藝體系,精準匹配無人車PCBA制造需求。

二、1943科技無人車SMT高可靠性方案核心優勢

1. ±0.03mm貼裝精度,支持超微細間距器件

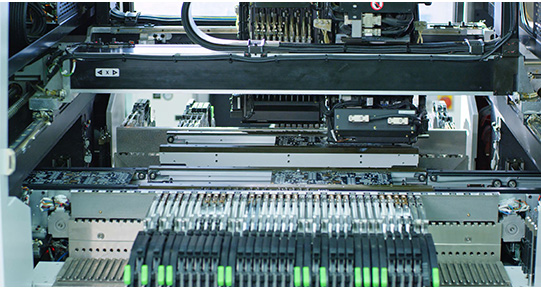

配備7條全自動高速貼片線,搭載高分辨率視覺對位系統,可穩定處理0201微型電阻電容、0.3mm pitch BGA、QFN等高難度封裝,確保每一顆元器件精準落位,杜絕偏移、立碑、空焊等缺陷。

2. 全流程閉環質量管控,良品率≥99.7%

- 鋼網張力自動檢測 + SPI焊膏厚度實時反饋,確保錫膏印刷一致性;

- AOI全檢覆蓋貼片后所有焊點,自動識別缺件、錯件、極性反向;

- X-Ray離線檢測BGA/QFN隱藏焊點,空洞率控制≤5%;

- 功能測試(FCT)模擬真實工況,驗證通信、電源、信號完整性。

首件良品率≥98%,批量生產良品率穩定在99.7%以上,遠超行業平均水平。

3. 汽車電子級工藝標準,滿足高可靠性場景

- 采用無鉛SAC305合金錫膏,符合RoHS 2.0及REACH環保指令;

- 回流焊曲線按IPC標準優化,適配不同熱敏感元器件;

- 支持氮氣保護焊接,降低氧化風險,提升焊點強度;

- 全流程執行ISO 9001質量管理體系,關鍵工序可對標IATF 16949要求。

4. 柔性快反能力,適配研發到量產全周期

- 無最低起訂量限制,支持1片打樣至萬級量產;

- 打樣最快24小時交付,加急訂單48小時內出貨;

- 智能MES系統實時監控生產進度,客戶可在線查看節點狀態;

- 工程團隊7×12小時響應,提供DFM可制造性分析與設計優化建議。

三、一站式服務,從設計到交付全程無憂

1943科技提供覆蓋無人車PCBA電子制造全鏈路的一站式服務:

- 鋼網定制:根據PCB焊盤特性優化開孔設計;

- 元器件代購:對接原廠渠道,杜絕假料,支持BOM配單與替代料推薦;

- SMT+DIP混裝:兼容通孔回流、選擇性波峰焊等特殊工藝;

- 余料管理:支持余料返還、寄存或抵扣,降低客戶呆滯風險;

- 防靜電包裝+物流追蹤:確保成品安全送達。

四、為什么選擇1943科技?

對于無人車PCBA開發者而言,選擇SMT合作伙伴不僅是選擇一家SMT貼片加工廠,更是選擇產品能否按時、按質、按量落地的關鍵保障。1943科技以高精度設備、嚴苛品控體系、敏捷交付能力為核心,致力于成為智能駕駛硬件企業的長期制造伙伴。

我們深知:在無人車PCBA賽道,毫厘之差,關乎安全;一次虛焊,可能影響全局。因此,我們以敬畏之心對待每一塊電路板,用制造確定性,守護智能出行的未來。

2024-04-26

2024-04-26