在醫療電子領域,PCBA的質量直接決定了設備的性能與可靠性。從便攜式監護儀到大型影像設備,其核心電路板的制造需跨越高精度、高可靠性與高合規性的多重門檻。對于醫療企業而言,選擇專業的PCBA代工代料服務,不僅是降低成本、提升效率的關鍵,更是保障患者安全、推動醫療技術創新的核心支撐。作為深耕SMT貼片加工與PCBA代工代料領域的專家,1943科技憑借精密工藝、嚴格管控及定制化服務,為醫療電子企業提供從設計到量產的全流程解決方案,助力醫療設備“零缺陷”目標實現。

一、醫療PCBA代工代料的核心挑戰:精度、合規與供應鏈韌性

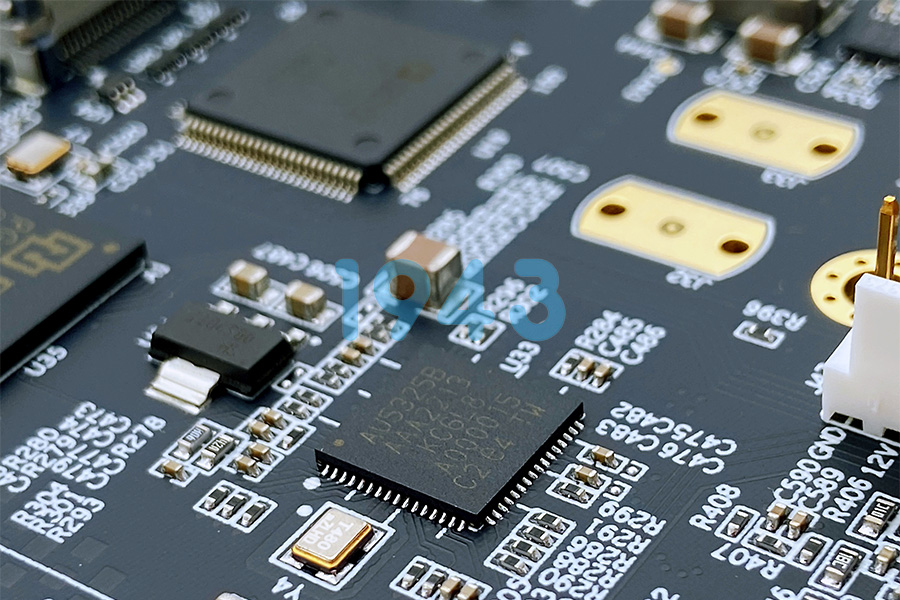

醫療PCBA的特殊性在于其需同時滿足亞微米級貼裝精度、生物相容性材料適配及國際認證合規性要求。例如,0.3mm間距的BGA焊接、0201尺寸元件的貼裝,要求代工廠具備高分辨率視覺系統與亞微米級運動控制能力;植入式設備需使用符合ISO 10993標準的生物相容性材料,影像設備需采用低介電損耗基材,這對供應鏈的材料匹配能力提出極高要求。此外,醫療設備長生命周期與元器件停產風險的矛盾,需通過“動態備料”與“多源供應”策略化解——如儲備1-2年需求量的被動元件、導入車規級替代器件等,確保產品功能不受影響。

二、1943科技的醫療PCBA代工代料解決方案:從工藝到合規的全鏈路保障

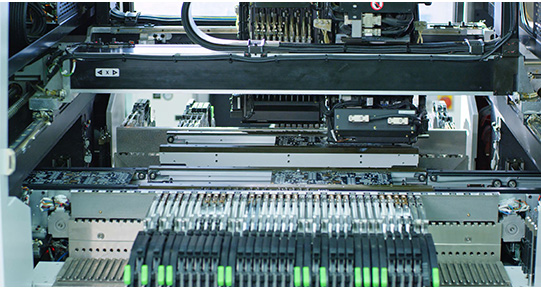

1. 高精度SMT貼片:亞微米級控制能力

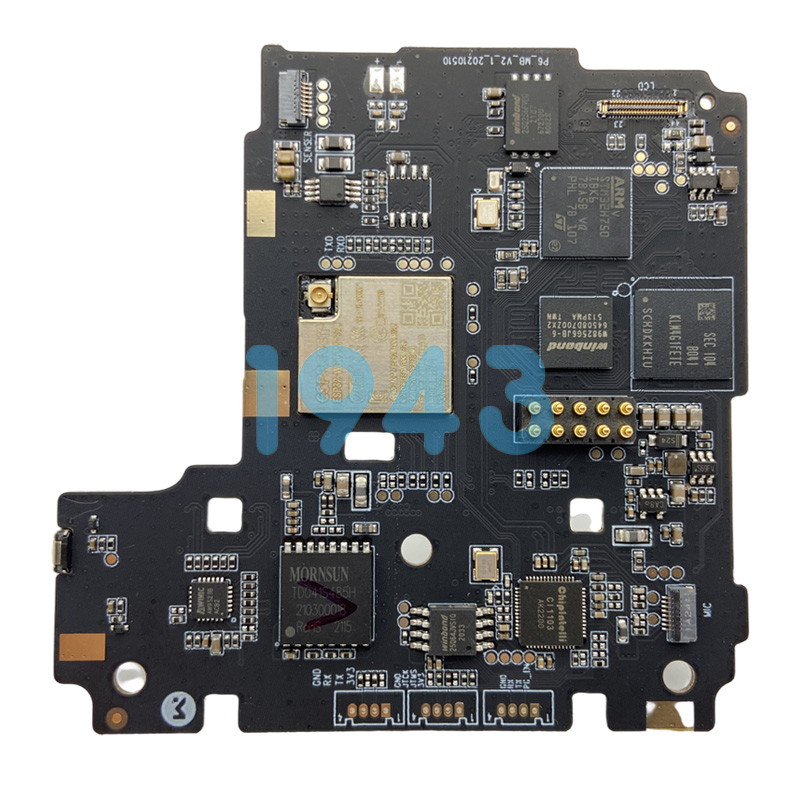

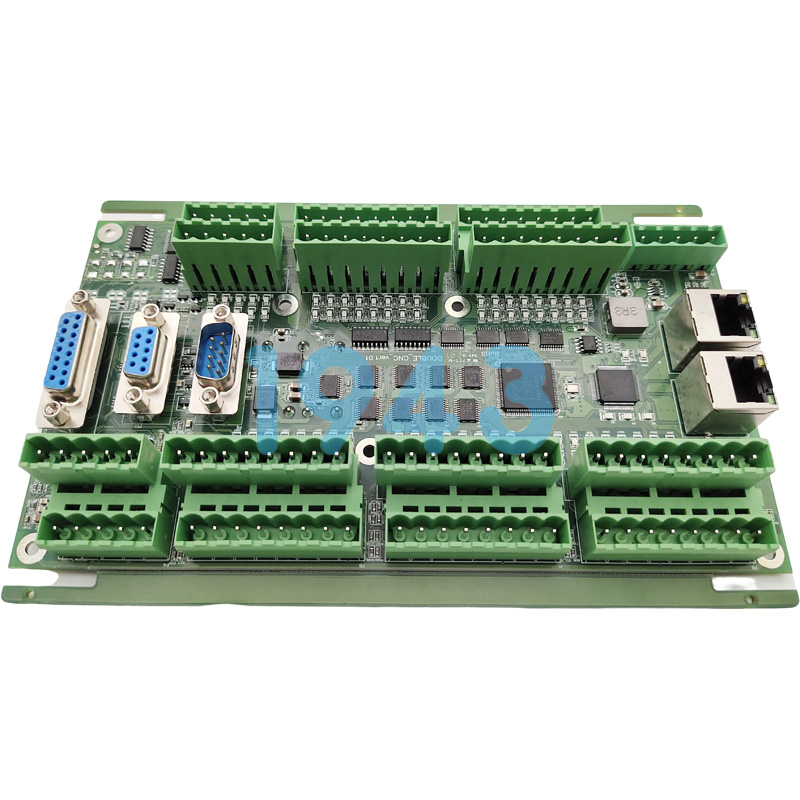

1943科技配備日本富士NXT全自動生產線及X-ray、AOI、SPI等高端檢測設備,可實現0201微型元件±0.03mm貼裝精度,0.3mm間距BGA芯片焊點全檢。通過優化焊接曲線與特殊PCB表面處理工藝,確保堆疊器件在高低溫環境下的可靠性,滿足醫療設備在急診室、手術室等極端場景下的零故障運行需求。

2. 合規前置:從設計到認證的全程協同

醫療行業的合規成本高昂,一次認證失敗可能導致數百萬元損失。1943科技的合規團隊提前介入設計階段,確保PCB布局、元器件選型符合ISO 13485、FDA等目標市場標準。其PLM系統可自動生成符合要求的DHF(設計歷史文件)、DMR(設備主記錄)等文檔,避免“文件缺失”導致的認證延誤。實驗室可完成EMC測試、生物相容性試驗等預認證測試,減少客戶重復投入。

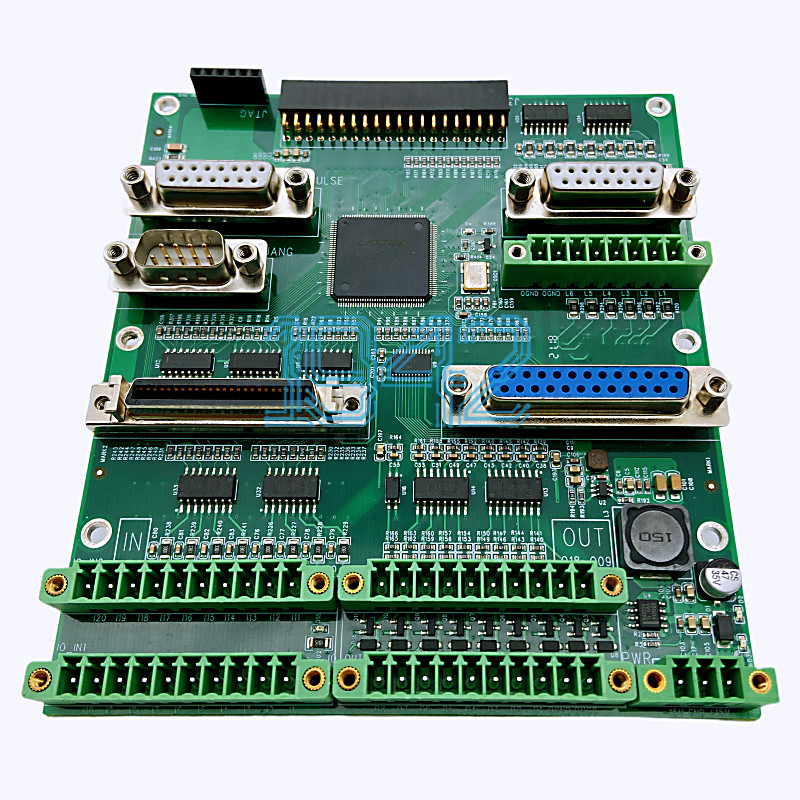

3. 供應鏈韌性:動態備料與多源供應

針對醫療設備長生命周期與元器件停產風險,1943科技與供應商簽訂長期協議,儲備關鍵物料,并通過區塊鏈追溯系統記錄每塊PCB的原材料批次、生產設備、測試數據等信息,實現全流程可追溯。對于停產芯片,可通過設計優化導入車規級或工業級替代器件,確保產品功能不受影響。

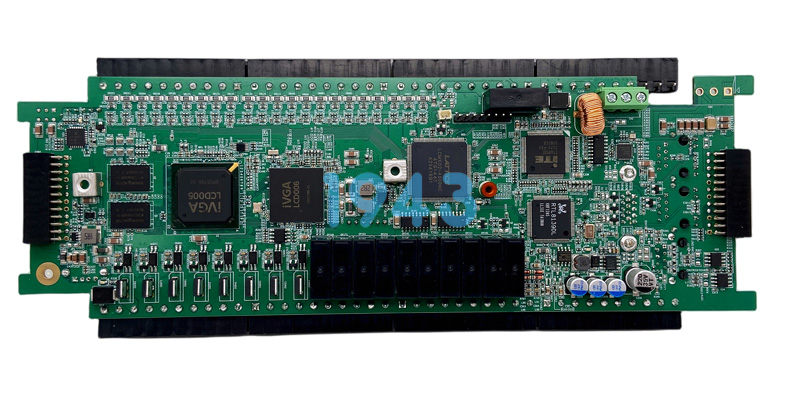

4. 定制化服務:從研發到量產的靈活響應

針對初創醫療科技企業的研發需求,1943科技提供NPI(新產品導入)服務,支持最小訂單量,通過柔性生產線實現72小時內快速打樣,加速原型驗證周期。對于量產型設備,通過戰略庫存管理應對元器件短缺風險,利用規模經濟效應降低制造成本,將批次不良率控制在0.03%以下,平衡質量與成本。

三、未來趨勢:從“制造服務”到“生態協同”

隨著醫療行業向個性化、智能化方向演進,PCBA代工代料模式正從單一“制造服務”升級為“生態協同”。1943科技通過模塊化設計平臺快速響應柔性電路、高密度互聯等特殊工藝需求;在PCBA中嵌入傳感器,實時監測設備運行數據,為客戶提供預測性維護建議;采用無鉛焊料、水基清洗劑等環保工藝,實現廢液零排放,符合全球醫療市場的ESG要求。

醫療PCBA代工代料的本質,是效率與安全的平衡藝術。1943科技以精密SMT貼片技術為核心,通過高精度控制、合規前置策略、供應鏈韌性建設及定制化服務,讓醫療企業得以擺脫重資產束縛,專注于核心技術突破;通過專業團隊的技術賦能,提升產品競爭力;更通過全流程質量管控與合規風險防控,為醫療設備的“零缺陷”目標提供堅實保障。未來,隨著AI、物聯網等技術的滲透,1943科技將更智能、更綠色、更個性化,始終作為醫療企業實現“輕裝上陣”與“質量可控”的最優路徑。

2024-04-26

2024-04-26