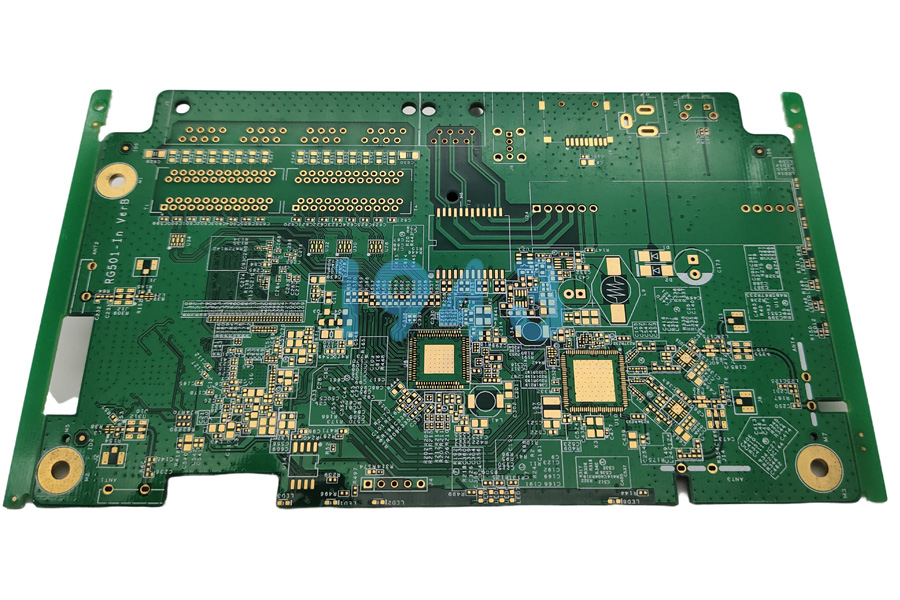

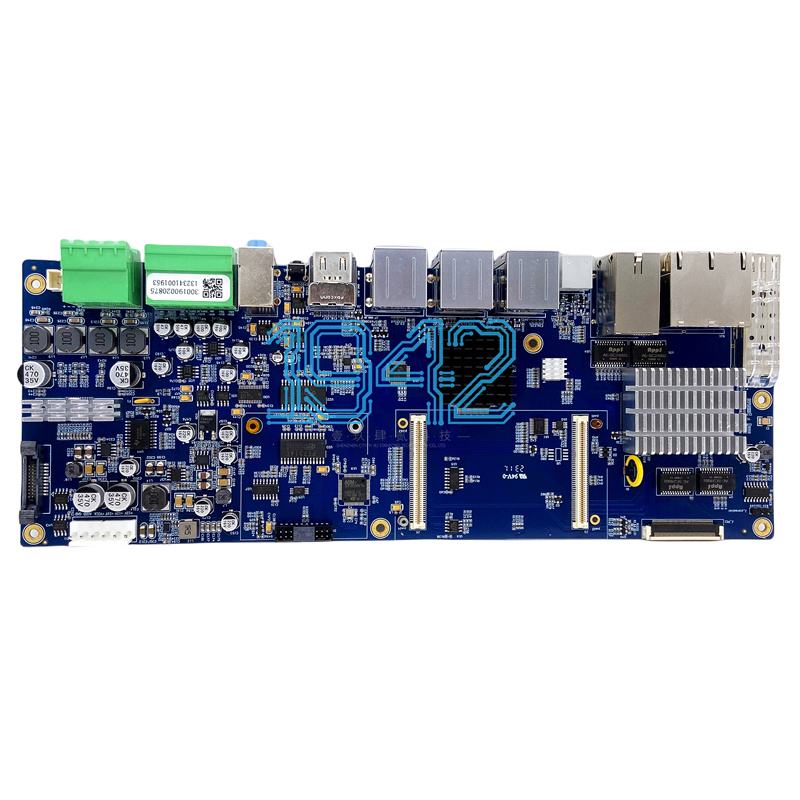

在5G網絡全面普及、數據中心持續擴容的行業背景下,通信交換機作為網絡互聯的核心樞紐,其PCBA(印制電路板組件)的制造品質直接決定了網絡傳輸的穩定性、帶寬表現與運行壽命。1943科技深耕SMT貼片與PCBA制造領域,針對通信交換機高頻傳輸、抗干擾、長時穩定運行等核心訴求,打造貼合當前行業主流需求的定制化加工解決方案,助力通信設備廠商筑牢產品性能根基。

通信交換機PCBA的核心技術門檻

通信交換機的工作場景特性,對PCBA制造提出了多維度的嚴苛要求,也是保障設備核心性能的關鍵前提。

- 高頻穩定傳輸:需適配當前主流的10GHz-25GHz高頻信號場景,將信號衰減嚴格控制在1.5dB/5cm以內,確保大帶寬數據傳輸的完整性,滿足千兆乃至萬兆級交換機的性能需求。

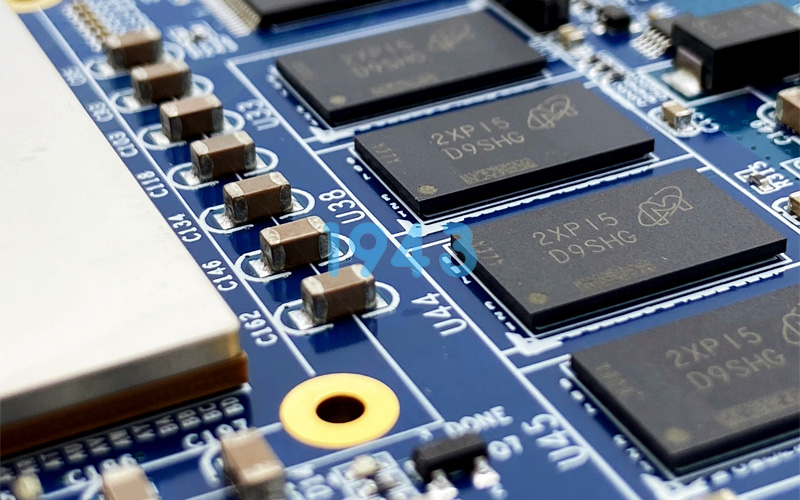

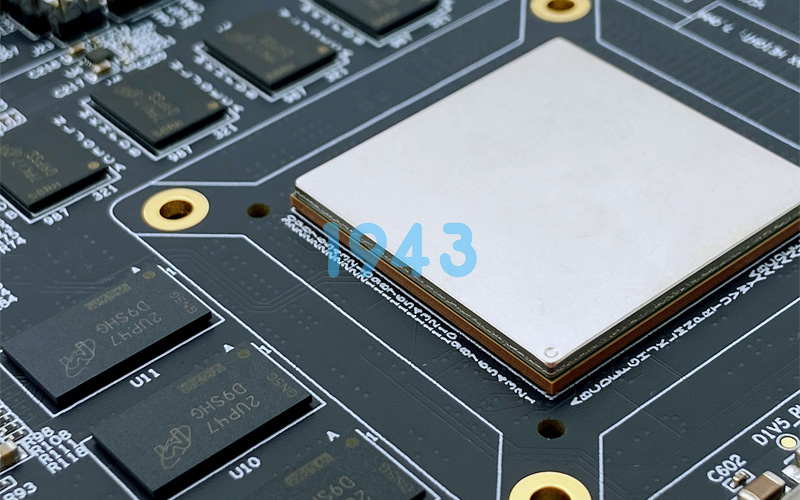

- 高密度組裝適配:支持12-20層電路板布局,適配56Gbps高速串行總線,滿足交換機單板500Gbps以上交換容量的主流配置需求,兼顧集成度與散熱性能。

- 寬環境適應性:需承受-40℃~85℃寬溫工作范圍,通過8kV浪涌防雷擊測試與10-2000Hz振動測試,適配機房、戶外機柜等多場景部署需求。

- 長周期可靠性:滿足平均無故障工作時間(MTBF)20萬小時以上行業標準,焊點拉拔強度≥500g,保障通信網絡24小時不間斷運行的服務要求。

1943科技通信交換機PCBA制造核心優勢

依托多年SMT貼片工藝積累與全流程品質管控體系,我們從基材選型到工藝落地構建全鏈條競爭優勢,精準匹配當前通信行業主流需求。

- 高頻基材精準選型與阻抗控制:選用介電常數3.2-3.6、損耗正切值≤0.006的通信級高頻覆銅板,結合成熟的阻抗補償工藝,將阻抗控制精度穩定在±3%以內,從源頭降低高頻信號傳輸損耗,保障信號完整性。

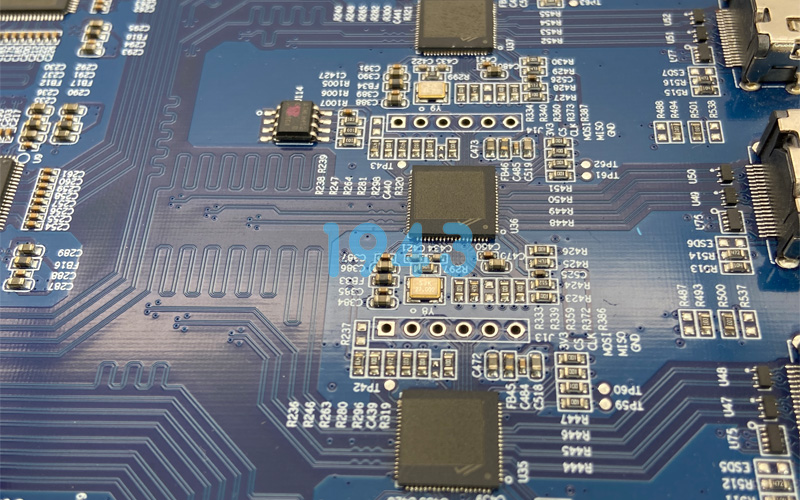

- 高精度SMT貼片與焊接工藝:采用精度±0.03mm的高速貼片機,搭配視覺定位系統,實現0.3mm間距BGA的精準貼裝;采用無鉛回流焊工藝,通過溫度曲線動態優化,將焊點合格率穩定在99.7%以上,滿足高密度組裝的工藝要求。

- 電磁干擾(EMI)優化設計:針對交換機信號密集的特點,通過接地銅皮優化、關鍵元器件金屬屏蔽罩設計、差分線等長布線等工藝,將電磁干擾抑制率提升至85%以上,有效降低設備誤碼率,保障數據傳輸穩定性。

- 全流程可追溯管理體系:建立“物料入庫-生產加工-成品檢測-出庫交付”全環節數據追溯系統,每批次物料均留存原廠合格證明與檢測報告,生產過程關鍵參數實時記錄,數據保留5年以上,為后期維護與問題排查提供可靠支撐。

通信交換機PCBA全流程品質管控體系

品質是通信設備的生命線。1943科技從設計協同到成品交付建立多維度管控機制,確保每一批PCBA產品均符合行業標準與客戶要求。

- 前期設計協同優化:在PCBA Layout階段,安排資深工藝工程師與客戶設計團隊對接,從貼片可行性、散熱優化、測試點布局等維度提供專業建議,提前規避生產與使用過程中的潛在風險。

- 嚴選物料與供應鏈保障:建立核心物料供應商準入與考核機制,高頻芯片、高速連接器、電容電阻等關鍵元器件均從長期合作的合格供應商采購,每批次物料入庫前均通過外觀檢測、性能抽樣測試等多重檢驗,確保物料品質。

- 多維度成品檢測驗證:配備矢量網絡分析儀、X-Ray檢測機、高低溫試驗箱、振動測試臺等專業設備,完成高頻信號傳輸測試、焊點質量檢測、-40℃~85℃高低溫循環測試(20次循環)、鹽霧測試等全項檢測,關鍵性能參數檢測覆蓋率100%。

- 行業合規認證齊全:所有PCBA產品均符合RoHS 2.0環保認證、IEEE 802.3以太網標準、Telcordia GR-468可靠性測試標準及UL 94 V-0阻燃等級要求,完全滿足通信設備行業準入條件。

主流應用場景適配與柔性交付保障

1943科技聚焦當前通信行業主流應用場景,提供柔性化生產與交付服務,適配不同規模客戶的需求。

- 全場景產品適配:可批量提供數據中心接入交換機、企業級核心交換機、工業以太網交換機、園區網交換機等多類型PCBA加工服務,支持從20片小批量試產到萬片級批量生產的全場景訂單需求。

- 成熟技術迭代支撐:緊跟5G網絡深化部署需求,持續優化20層電路板加工工藝,提升大電流、高散熱場景的適配能力;針對交換機小型化趨勢,優化元器件布局方案,在保障性能的同時縮減PCBA板面積。

- 高效柔性交付機制:配備多條SMT生產線,常規訂單交付周期控制在7-14個工作日;針對緊急訂單建立應急響應機制,保障客戶項目進度。

1943科技在通信交換機PCBA制造領域,憑借成熟的SMT貼片技術與豐富的行業經驗,為通信設備廠商提供從設計協同、樣品試制到批量生產的一站式PCBA加工服務。如果您有通信交換機PCBA的加工需求,歡迎隨時咨詢對接,我們將根據您的具體參數要求與場景需求,提供定制化解決方案。

2024-04-26

2024-04-26