在電子制造領域,SMT貼片加工是決定產品可靠性的關鍵環節。面對市場上眾多服務商,企業需從技術、質量、成本等維度綜合評估。本文基于行業通用標準與實踐經驗,系統解析優質SMT貼片加工廠的核心競爭力,助力客戶精準決策。

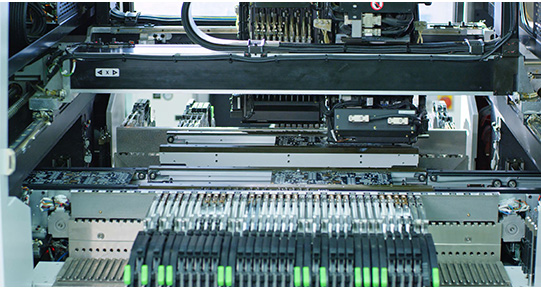

一、基礎設備配置:保障生產效能

1. 標準化設備組合 成熟加工廠通常配備全自動錫膏印刷機、高精度貼片機(0201元件貼裝精度±0.03mm)及12溫區回流焊爐(溫控精度±1℃)。配套3D SPI檢測設備可實時監控錫膏厚度(波動≤±8%),結合在線AOI實現99.5%以上缺陷檢出率。

2. 工藝適配能力 支持0.35mm間距BGA、QFN等封裝,配備階梯鋼網、納米涂層等工藝方案。針對特殊需求(如底部填充膠工藝),提供定制化參數包,確保焊點空洞率≤12%。

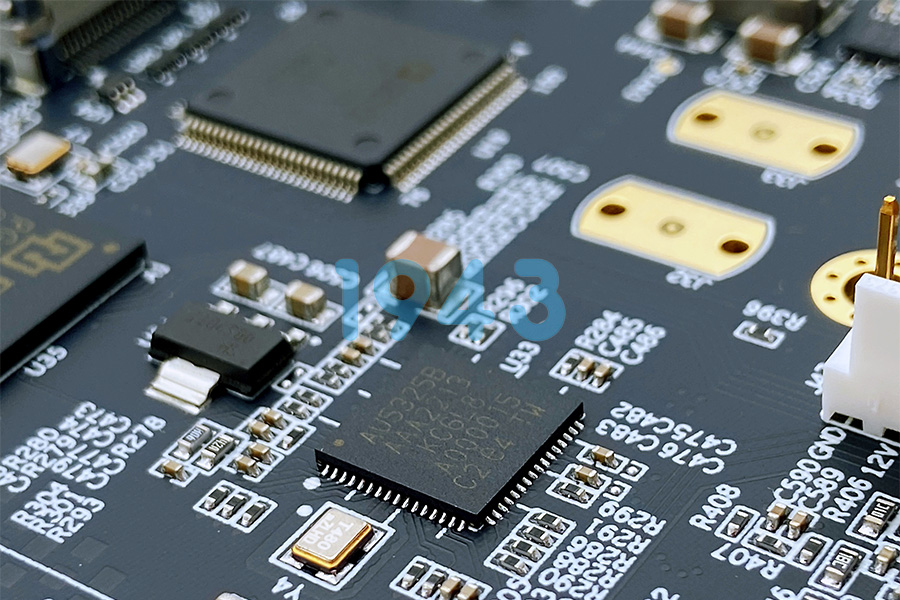

二、質量管控體系:全流程標準化管理

1. 三階段檢測機制

- 來料檢驗:元器件可焊性測試(IPC-JEDEC標準)

- 過程監控:SPI實時反饋錫膏印刷質量,爐溫曲線每批次存檔

- 終檢標準:AOI+X-Ray檢測,覆蓋BGA/QFN隱藏焊點

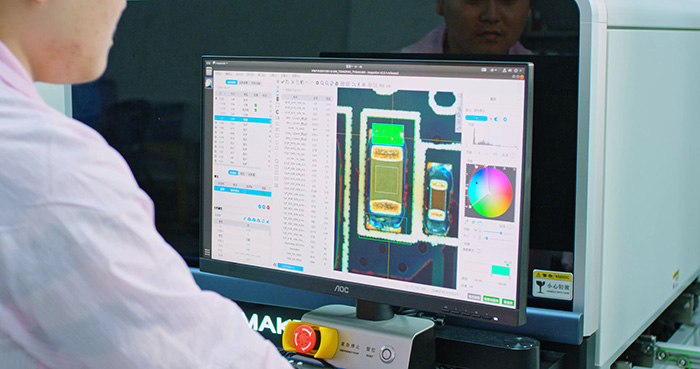

2. 數據化追溯系統 通過MES系統實現:

- 物料批次全鏈路追蹤(精確至供應商生產批次)

- 鋼網使用記錄數字化管理

- 工藝參數標準化存檔(支持快速工藝切換)

三、生產靈活性:滿足多樣化需求

1. 彈性產能配置

- 小批量支持:5片起訂,研發階段試產打樣

- 混線生產:單線可同時處理8種不同工藝要求

- 緊急響應:加急訂單優先排產,交付周期縮短30%

2. 成本優化方案

- 共用鋼網設計降低30%開模成本

- 物料共享庫減少50%備料壓力

- 拼板工藝提升30%板材利用率

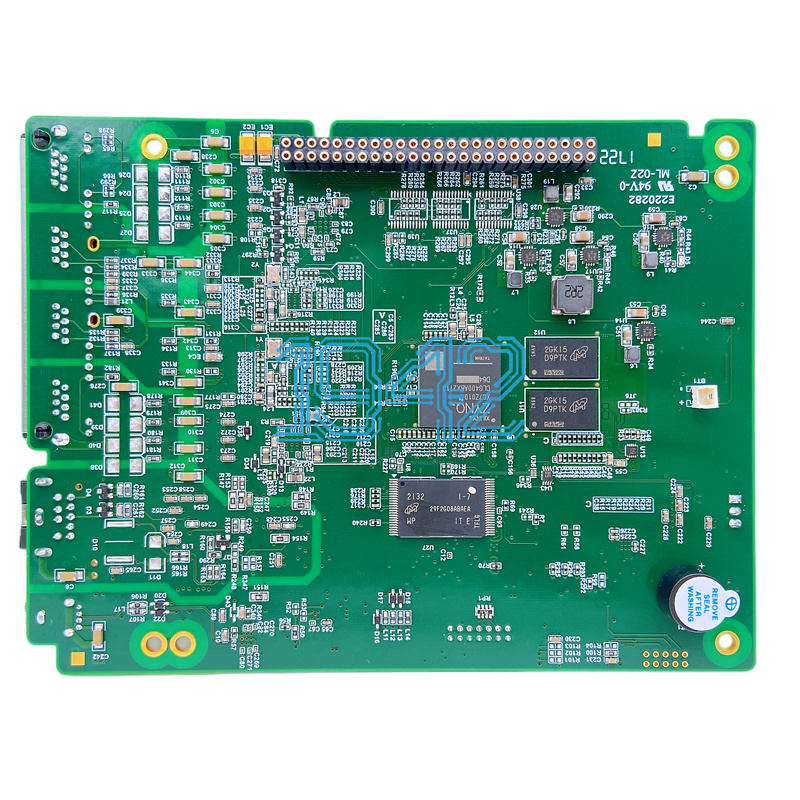

四、技術服務能力:制造端價值延伸

1. DFM深度介入 在PCB設計階段提供:

- 焊盤尺寸優化建議(避免錫珠飛濺)

- 導線阻抗匹配方案

- 散熱結構設計指導

2. 工藝創新支持

- 開發定制化鋼網開孔方案

- 提供三防漆涂覆工藝參數包

- 開發特殊環境適應性涂覆方案

五、可持續發展:行業基礎要求

1. 環保標準執行

- 100%采用無鉛工藝

- 符合RoHS 3.0及REACH法規

- 廢水廢氣處理達標率100%

2. 能效管理

- 余熱回收系統降低能耗25%

- 設備空壓機節能改造

- 生產計劃智能排程減少待機能耗

結語 優質SMT貼片加工廠的核心競爭力體現在:標準化設備保障基礎產能、全流程質量管控確保產品可靠性、柔性生產滿足多樣化需求、技術服務提升客戶價值。選擇服務商時,建議重點考察其設備清單完整性、質量檢測項目覆蓋度及環保資質認證情況,而非過度追求前沿技術參數。具備上述基礎能力的廠商,方能為企業提供穩定可靠的制造服務。

2024-04-26

2024-04-26