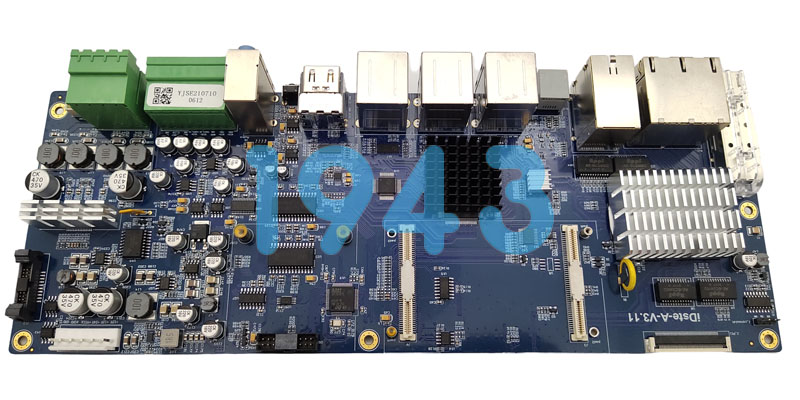

在當前電子制造服務(EMS)行業中,SMT(表面貼裝技術)貼片加工是PCBA(印刷電路板組裝)的核心環節,而芯片貼片焊接作為其中的技術難點和質量關鍵點,直接影響整板的可靠性、性能穩定性及產品壽命。1943科技深耕SMT貼片加工領域多年,始終以高精度、高良率、高一致性為標準,致力于為客戶提供專業可靠的芯片貼片焊接解決方案。

一、芯片貼片焊接為何如此重要?

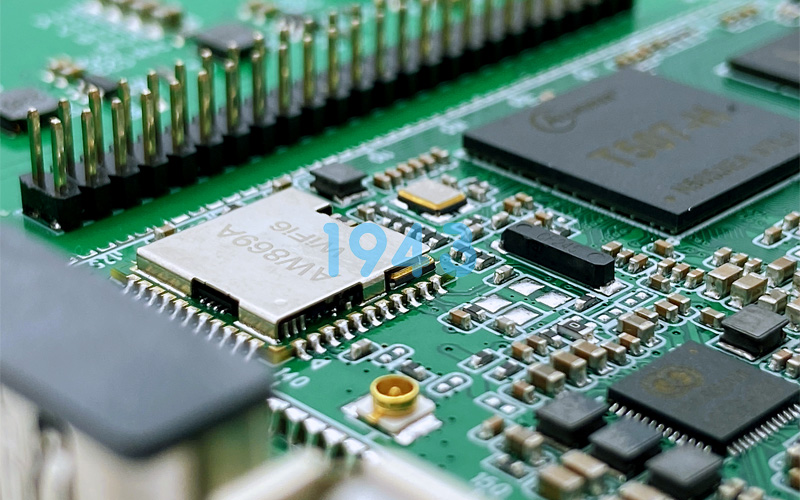

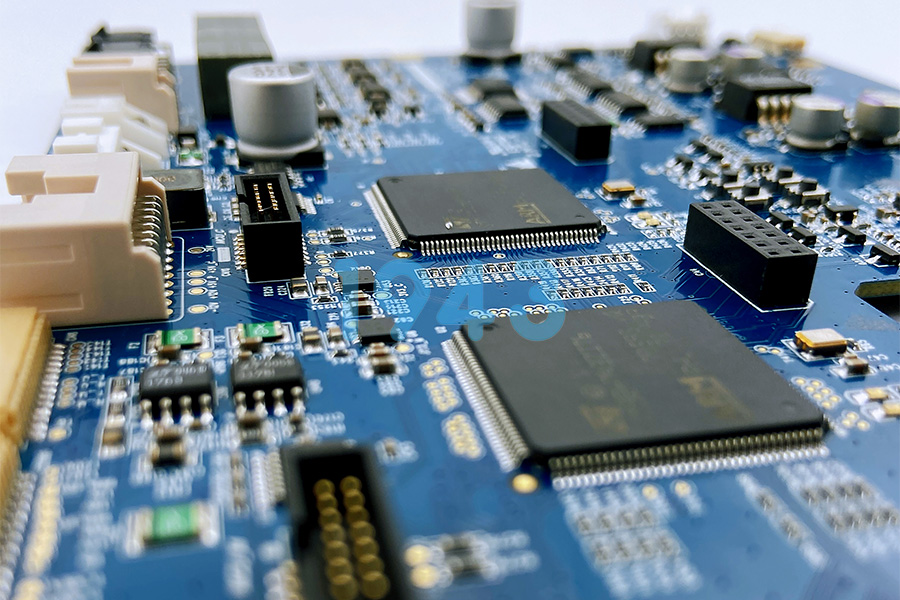

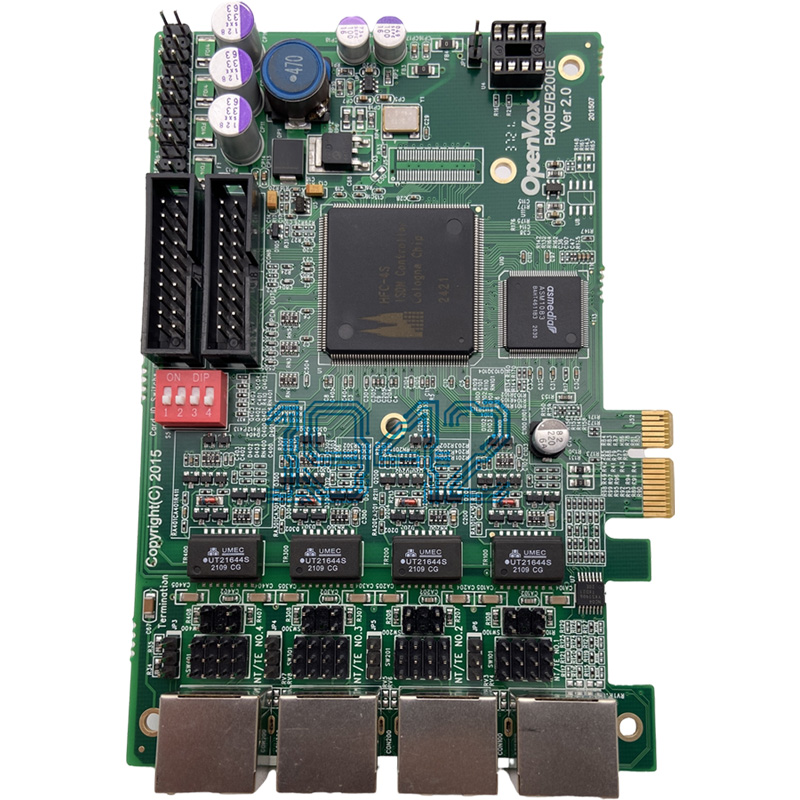

芯片作為現代電子產品的“大腦”,其封裝形式多樣(如QFP、BGA、CSP、LGA等),引腳密度高、焊點微小,對貼裝精度和焊接工藝提出了極高要求。一旦焊接不良,極易引發虛焊、橋接、偏移、空洞等問題,進而導致功能失效或早期故障。因此,從錫膏印刷、元件貼裝到回流焊接,每一道工序都必須嚴格受控。

二、影響芯片焊接質量的核心工藝環節

1. 錫膏印刷精度

錫膏是實現良好焊接的基礎。印刷過程中需確保鋼網開孔設計合理、刮刀壓力均勻、錫膏量適中且無偏移。尤其對于細間距芯片,錫膏體積偏差超過±10%就可能造成焊接缺陷。

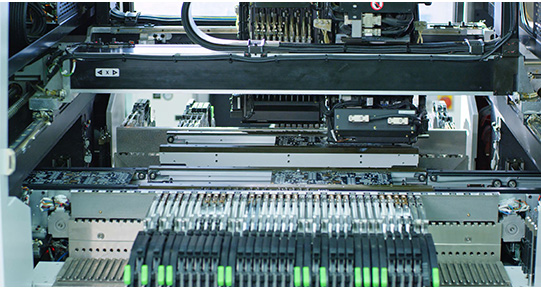

2. 貼片機精準定位

高精度貼片機配合視覺識別系統,可將芯片貼裝誤差控制在±30μm以內。針對BGA/CSP類封裝,還需考慮熱膨脹系數匹配,避免回流過程中因應力導致偏移。

3. 回流焊接曲線優化

科學設定預熱、保溫、回流和冷卻四個溫區參數,是保障芯片焊接可靠性的關鍵。過快升溫易造成錫珠飛濺,溫度不足則導致潤濕不良;而冷卻速率不當可能誘發焊點脆化。我們通過DOE(實驗設計)方法反復驗證,為不同芯片類型定制專屬回流曲線。

4. 焊后檢測與返修

采用AOI(自動光學檢測)+ X-Ray(針對BGA等隱藏焊點)雙重檢測機制,全面識別焊接缺陷。對于可返修器件,使用精密返修臺進行局部加熱,確保不損傷周邊元件及PCB基材。

三、提升芯片貼片焊接良率的三大實踐策略

- 材料管控:嚴格篩選錫膏、PCB焊盤表面處理方式(如OSP、ENIG)、元器件可焊性,從源頭降低焊接風險。

- 環境控制:車間恒溫恒濕(溫度23±2℃,濕度50±10%RH),防止錫膏吸潮、元件氧化。

- 過程追溯:建立全流程MES數據采集系統,實現每塊PCBA的錫膏批次、貼片程序、回流曲線等信息可追溯,便于問題復盤與持續改進。

四、為什么選擇專業SMT貼片加工廠?

芯片貼片焊接絕非簡單“貼上去再過爐”即可完成。它需要深厚的工藝積累、先進的設備支撐以及嚴謹的質量體系。1943科技配備全自動化SMT產線,涵蓋高精度印刷機、高速多功能貼片機、智能回流焊及多維檢測設備,并通過ISO9001質量管理體系認證,確保每一片PCBA都經得起嚴苛應用環境的考驗。

結語

在電子制造日趨微型化、高密度化的趨勢下,芯片貼片焊接工藝的重要性愈發凸顯。選擇一家具備扎實技術實力與穩定交付能力的SMT貼片加工廠,是保障產品品質與市場競爭力的關鍵一步。1943科技將持續聚焦SMT/PCBA核心工藝創新,為客戶打造高可靠性、高一致性的電子制造服務體驗。

歡迎訪問1943科技官網,獲取更多SMT貼片加工技術方案與產能支持信息。

2024-04-26

2024-04-26