在電子制造領域,線路板貼片加工(SMT/PCBA)是決定產品性能與可靠性的核心環節。作為深耕高精度SMT貼片加工的服務商,1943科技始終以“品質制造”為核心,通過全流程工藝優化與嚴格質量管控,為客戶提供從設計到交付的一站式解決方案。本文將深入解析線路板貼片加工的關鍵技術、工藝流程及品質控制要點,助您精準把握電子制造的核心邏輯。

一、SMT貼片加工:電子制造的基礎

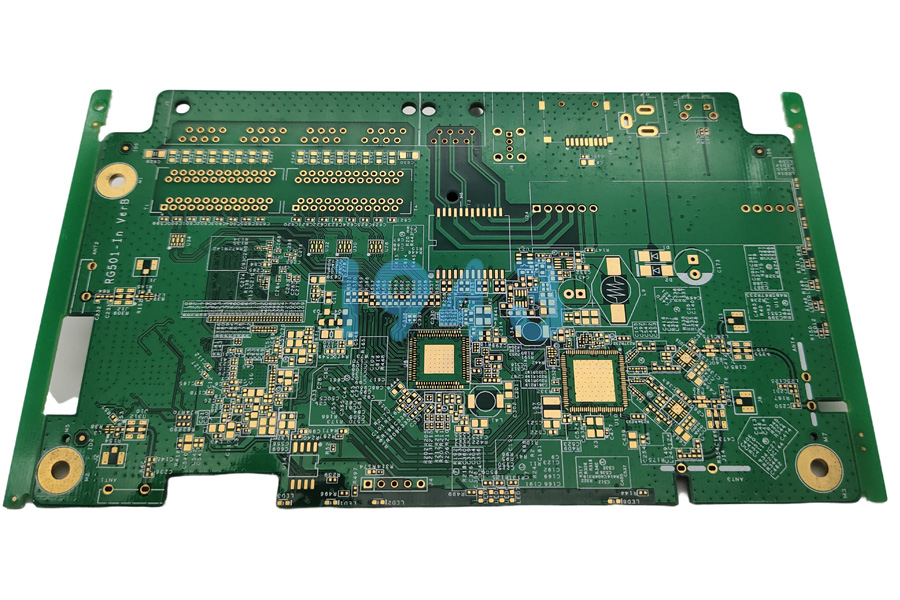

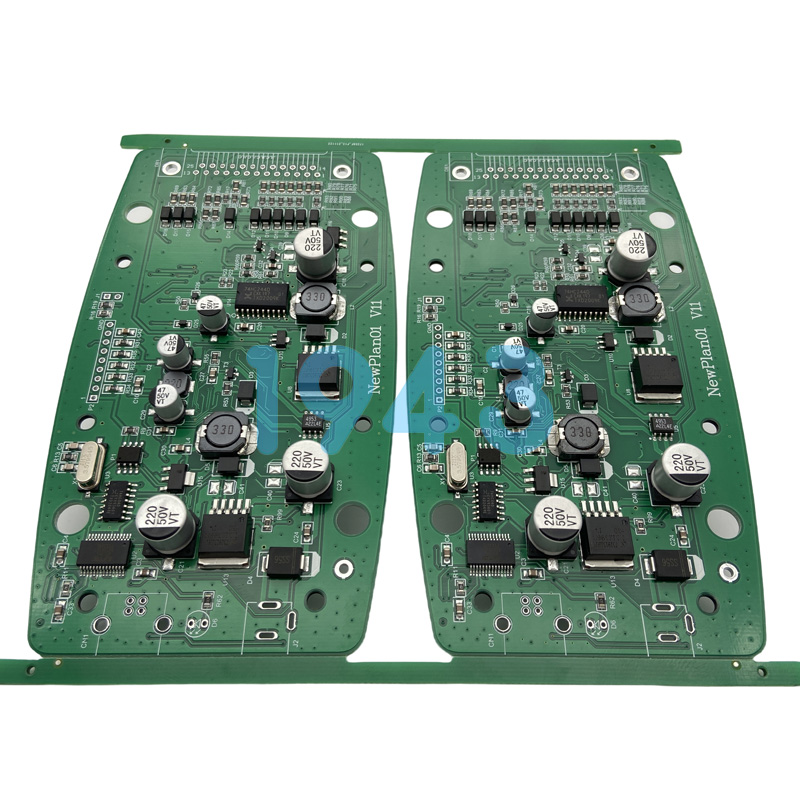

SMT(表面貼裝技術)是將電子元器件直接貼裝到PCB表面并通過回流焊實現電氣連接的工藝。與傳統插裝技術相比,SMT具有組裝密度高、體積小、可靠性強、生產效率高等優勢,廣泛應用于智能硬件、工業控制、通信設備等領域。1943科技的SMT貼片加工精度可達0.03mm,一次交驗合格率穩定在99.5%以上,焊接不良率控制在500PPM以內。

二、線路板貼片加工核心工藝流程

1. 焊膏印刷:精準涂覆的第一步

焊膏印刷是SMT加工的起點,通過模板將焊膏均勻涂覆在PCB焊盤上。1943科技采用全自動印刷機,結合激光切割模板與視覺定位系統,確保焊膏厚度、位置精度符合IPC-7525標準。關鍵控制點包括:

- 模板設計:根據PCB焊盤布局優化開口尺寸,避免焊膏溢出;

- 參數設置:印刷速度、壓力、脫模速度需根據焊膏特性(如錫粉顆粒度、助焊劑活性)動態調整;

- 環境控制:車間溫度保持25℃±3℃,濕度50%±20%,防止焊膏中助焊劑揮發或吸潮。

2. 貼片:微米級精度的貼裝藝術

貼片環節通過高速貼片機將元器件精準貼裝到PCB上。1943科技配備多功能貼片機,支持從0201微小元件到BGA、QFN等復雜封裝的貼裝,核心優勢包括:

- 視覺識別系統:實時校正元器件位置,確保貼裝偏移≤0.1mm;

- 供料器管理:采用智能供料系統,避免元器件錯位或損壞;

- 工藝優化:先貼小元件后貼大元件,減少熱應力對微小元件的影響。

3. 回流焊接:溫度曲線的精準掌控

回流焊是形成可靠焊接連接的關鍵步驟。1943科技通過回流焊爐溫度測試儀實時監控爐溫曲線,確保符合元器件與PCB的耐熱要求。關鍵控制點包括:

- 預熱區:緩慢升溫避免元器件熱沖擊;

- 保溫區:穩定溫度使焊膏中助焊劑充分揮發;

- 回流區:峰值溫度控制在240℃±5℃,確保焊膏完全熔化并潤濕焊盤;

- 冷卻區:快速降溫形成致密焊點,避免空焊或冷焊。

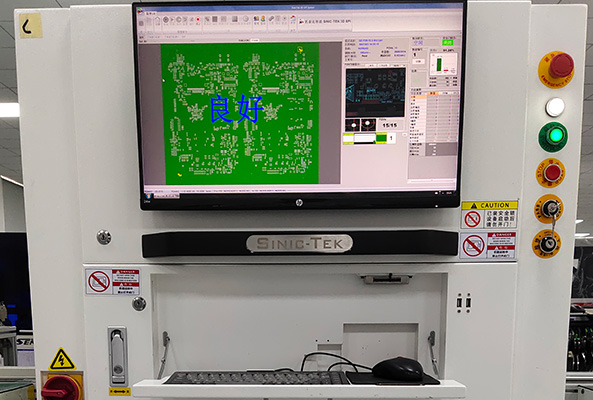

4. 清洗與檢測:全流程質量閉環

焊接完成后,需通過清洗去除殘留焊膏與助焊劑,再進行多維度檢測。1943科技的檢測體系包括:

- 外觀檢查:采用AOI(自動光學檢測)設備,識別焊點缺陷、元器件錯位等問題;

- 電氣測試:通過ICT(在線測試)驗證電路連通性與參數符合性;

- 可靠性測試:進行高溫高濕、振動、跌落等環境測試,確保產品在極端條件下的穩定性。

三、線路板貼片加工的關鍵品質控制點

1. 防靜電管理:從源頭保護元器件

靜電放電(ESD)是電子制造的隱形殺手。1943科技建立嚴格的ESD防護體系:

- 人員防護:進入車間需穿戴防靜電服、佩戴靜電環,通過靜電檢測儀實時監測;

- 環境防護:工作臺、設備均接地,使用防靜電桌墊、容器;

- 材料防護:元器件采用防靜電包裝,儲存環境濕度控制在45%-70%RH。

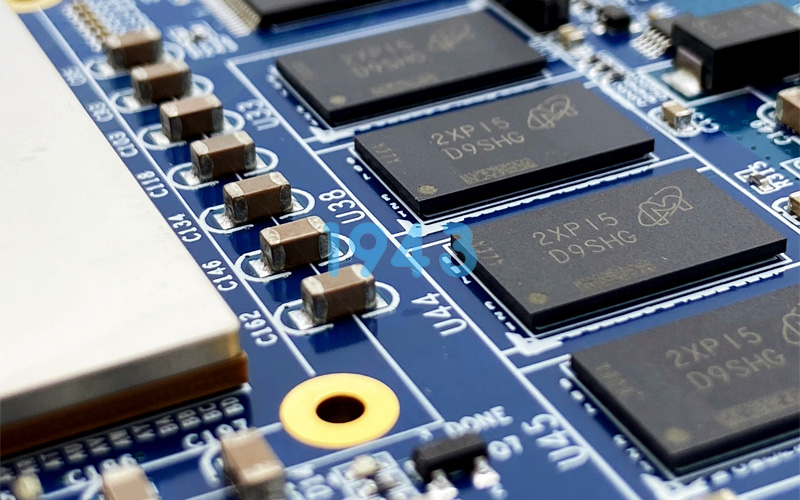

2. 元器件與PCB管理:從來料到儲存的全鏈條控制

- 來料檢驗:對PCB和元器件進行外觀、尺寸、性能抽樣測試,關鍵元器件(如IC、BGA)需進行可靠性驗證;

- 儲存條件:錫膏在2℃-8℃環境下保存,使用前需室溫回溫4小時;元器件儲存環境干燥通風,避免受潮氧化;

- 烘烤工藝:對濕度敏感元器件(如BGA)進行120℃烘烤8-24小時,去除水汽防止回流時氧化。

3. 數據驅動的質量改進

1943科技通過MES系統實時收集生產數據,建立質量數據分析平臺。通過統計不良品類型(如空焊、偏位、橋接)的分布,運用魚骨圖、5Why分析法定位根本原因,持續優化工藝參數。例如,針對某批次焊點橋接問題,通過調整回流焊爐溫曲線與焊膏印刷參數,不良率從0.5%降至0.3%。

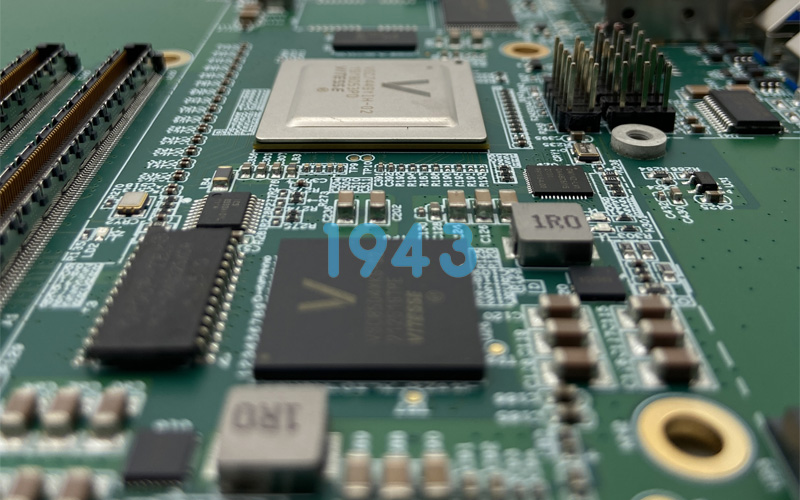

四、1943科技:以專業工藝賦能電子制造

作為深耕SMT貼片加工的服務商,1943科技始終以“品質制造”為核心,構建覆蓋全流程的質量管控體系:

- 可制造性分析:在產品設計階段介入,從工藝角度優化PCB布局,提高可制造性與可靠性;

- 元器件供應鏈:與知名供應商合作,提供代采代料服務,通過規模采購控制成本;

- 靈活交付:從樣品制作到批量生產,支持小批量多品種定制,確保準時交付。

線路板貼片加工是電子制造的精密工程,需要工藝、設備、管理的協同優化。1943科技以高精度貼片能力、嚴格質量管控與全方位服務,助力客戶提升產品競爭力。若您正在尋找可靠的SMT貼片加工伙伴,歡迎聯系我們,讓專業技術為您的產品保駕護航。

2024-04-26

2024-04-26