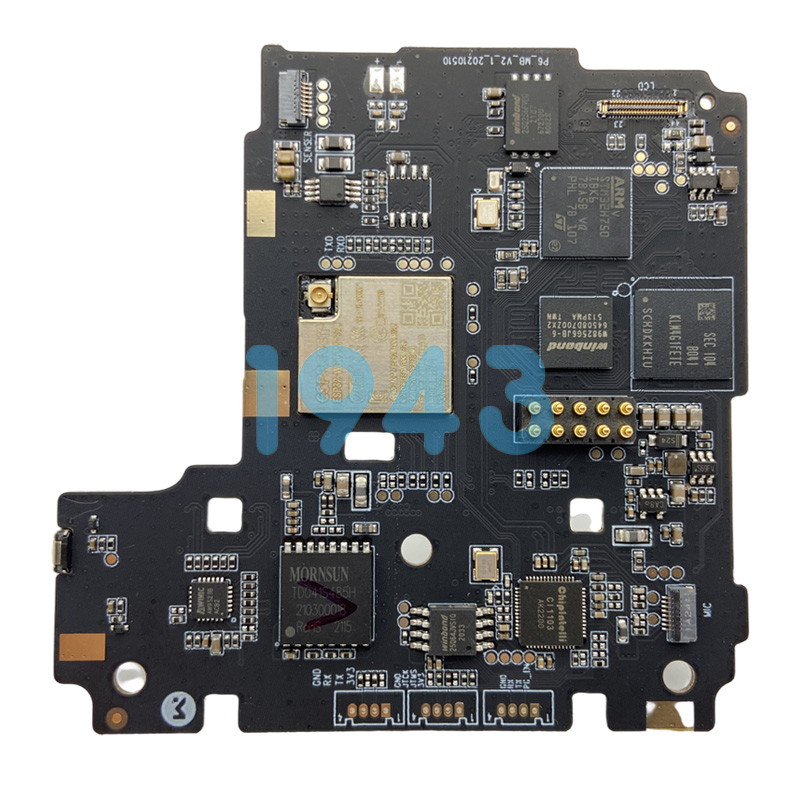

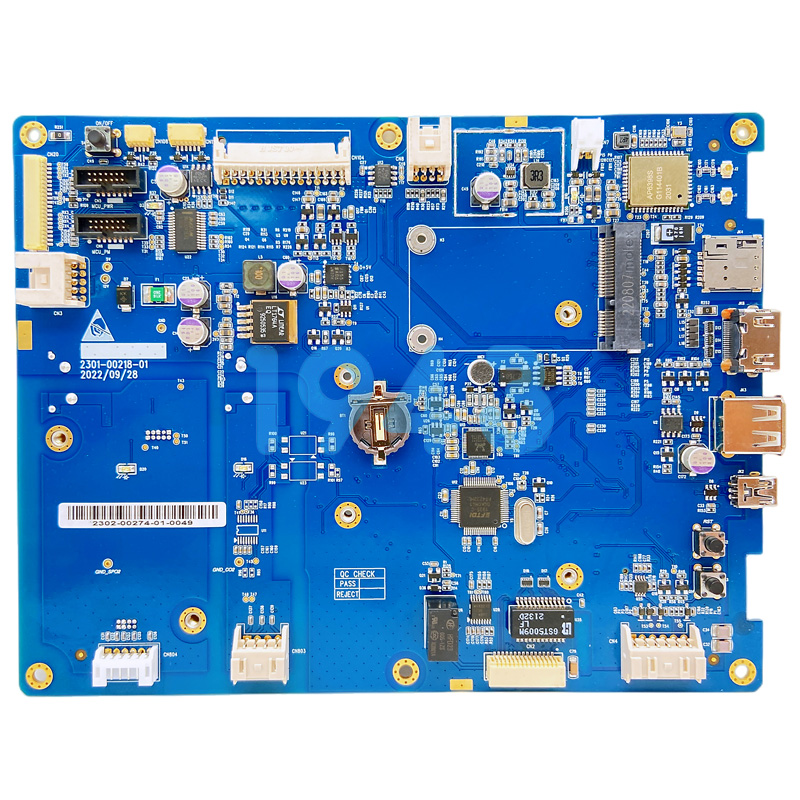

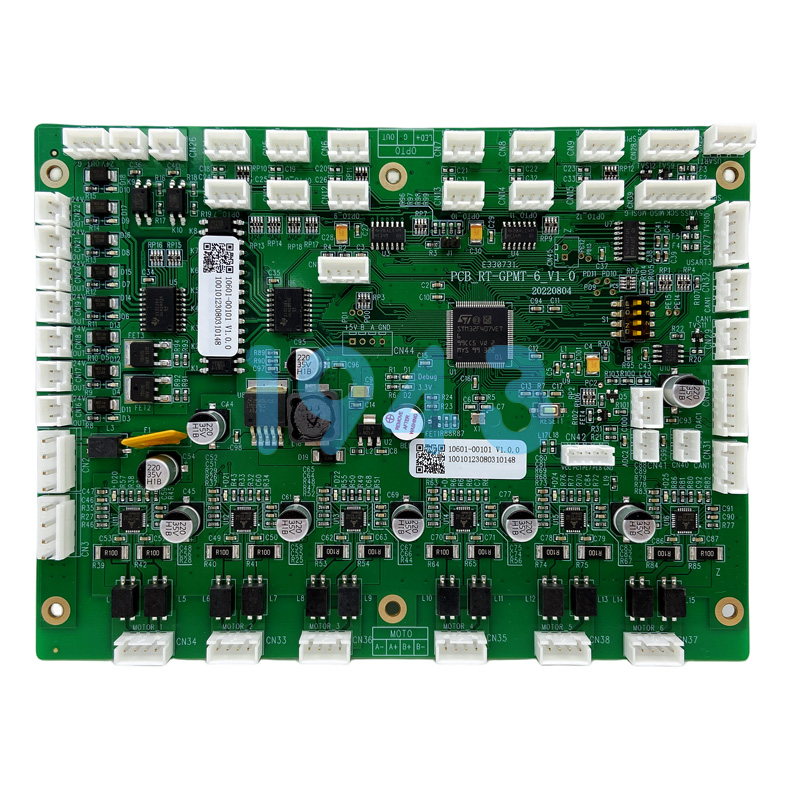

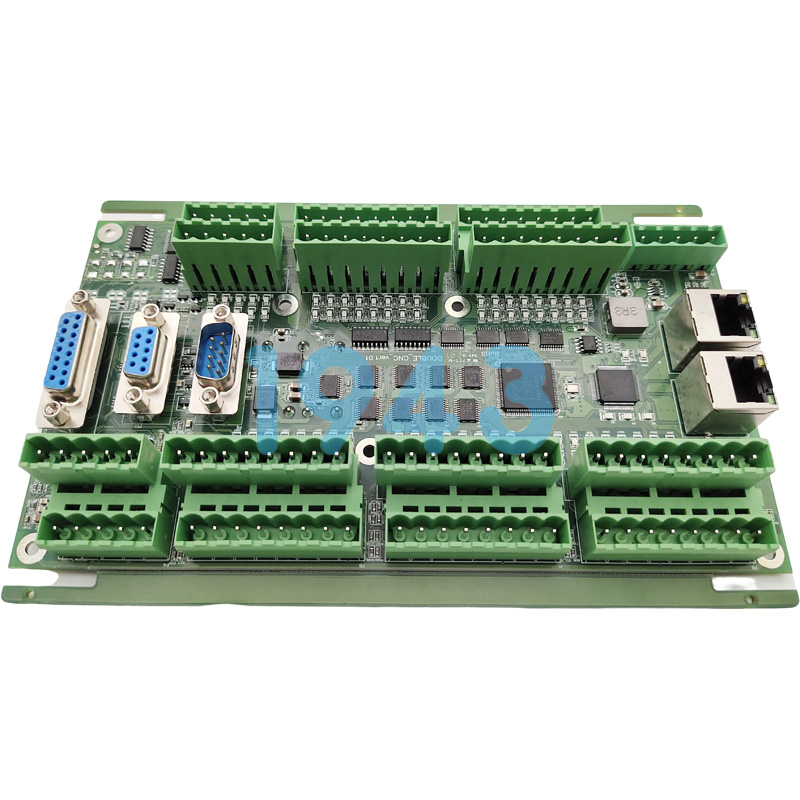

PCBA(印刷電路板組裝)是將電子元器件與PCB通過焊接、貼裝等工藝結合為功能模塊的核心環節,而貼片焊接加工作為PCBA生產的關鍵步驟,直接決定產品的可靠性與性能。1943科技將從PCBA與SMT的關系切入,分享貼片焊接加工的核心流程、關鍵技術要點及質量控制措施,為電子制造企業提供專業參考。

一、PCBA與SMT:電子制造的核心協同

PCBA是印刷電路板組裝的完整過程,涵蓋PCB設計、元器件采購、貼裝、焊接、檢測等環節;SMT(表面貼裝技術)則是PCBA制程中的關鍵工藝,通過貼片機將元器件精準貼裝到PCB焊盤,再經回流焊實現電氣連接。兩者相互依存:PCB是SMT與PCBA的基礎載體,SMT是PCBA高效自動化的核心手段,而PCBA則是兩者的最終目標——形成具備完整功能的電子模塊。

二、PCBA貼片焊接加工核心流程

1. 錫膏印刷:精準沉積的第一步

錫膏印刷是SMT貼片的起點,其質量直接影響后續焊接效果。工藝核心是通過鋼網將錫膏精確沉積到PCB焊盤,需重點控制以下要素:

- 鋼網設計:根據元器件布局優化開孔尺寸與形狀,確保錫膏量均勻;

- 印刷參數:控制印刷速度、壓力與脫模速度,避免堵孔或偏位;

- 錫膏性能:選用中高檔品牌,并確保在2℃-8℃下保存,使用前室溫回溫4小時以保證流動性。

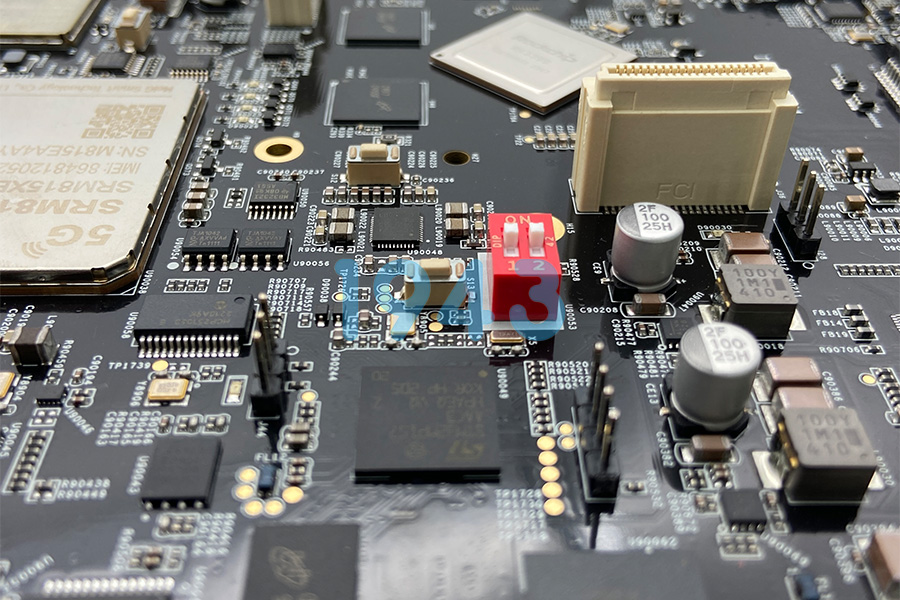

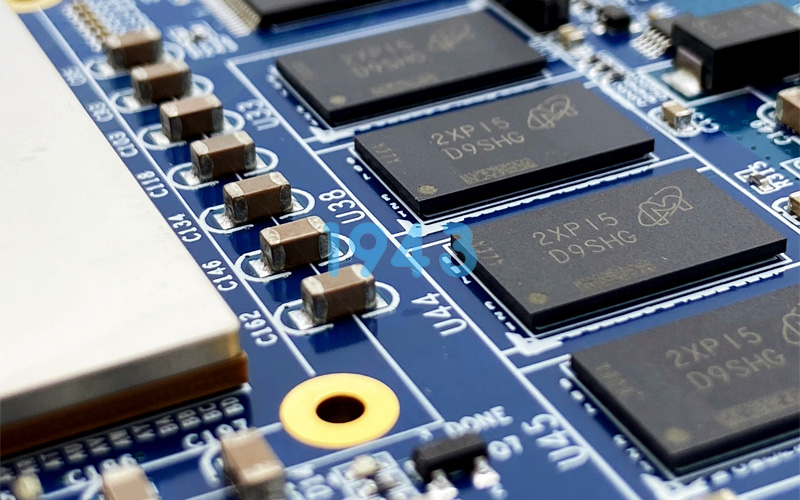

2. 元器件貼裝:微米級精度的挑戰

貼片機通過視覺識別系統實現元器件與PCB焊盤的微米級定位,關鍵要點包括:

- 元件適應性:針對不同元件(如片式電容、IC芯片)調整貼裝壓力與路徑;

- 在線檢測:結合AOI(自動光學檢測)實時監控貼裝偏差,確保位置精度;

- 編程優化:通過批量貼裝策略(如多取同型號元件)提升效率,減少貼裝時間。

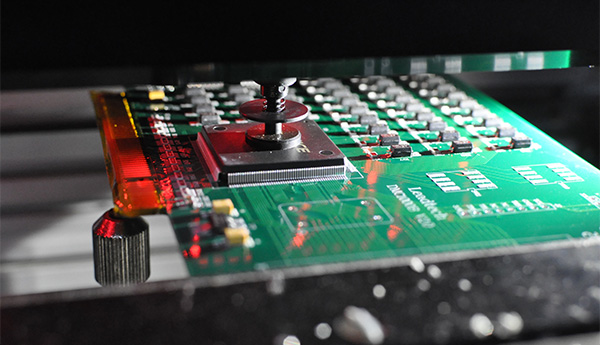

3. 回流焊接:溫度曲線的精準控制

回流焊接是形成可靠電氣連接的核心環節,需通過溫度曲線控制實現焊膏熔化與潤濕:

- 預熱區:100-150℃升溫(速率1-3℃/s),激活助焊劑并去除氧化物;

- 保溫區:維持溫度接近焊膏熔點(如無鉛焊膏約230-250℃),確保元件溫度均勻;

- 回流區:快速升溫至焊膏熔點以上,使焊膏完全熔化并潤濕引腳與焊盤;

- 冷卻區:以4℃/s速率降溫至75℃,確保焊點凝固強化。

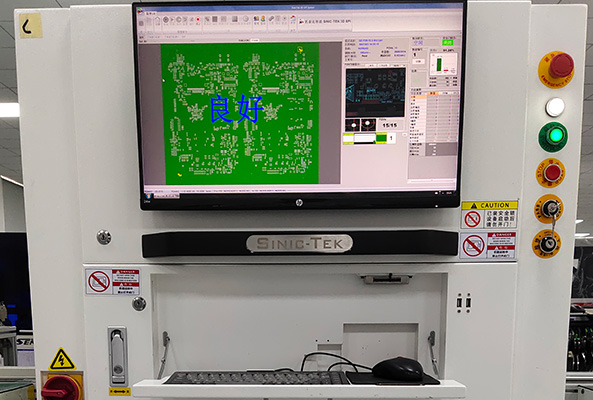

4. 清洗與檢測:質量的最后防線

焊接完成后需去除助焊劑殘留,并通過多維度檢測確保質量:

- 清洗工藝:根據工藝要求選擇水成或半水成清洗,避免殘留物腐蝕;

- 檢測標準:結合AOI(外觀缺陷)、ICT(在線測試連通性)、FCT(功能測試)三重檢測,確保無虛焊、連錫等缺陷。

三、貼片焊接加工關鍵技術要點

1. 溫濕度控制:環境穩定性的基礎

車間溫度需保持22-28℃,濕度45%-70%RH。溫度過高易導致錫膏助焊劑揮發,過低則影響流動性;濕度過大易引發元件受潮氧化,過小則可能產生靜電。

2. 防靜電措施:電子元件的保護盾

靜電放電(ESD)可瞬間擊穿電子元件,需嚴格執行:

- 人員佩戴靜電環、穿防靜電服;

- 設備與工具接地,使用防靜電桌墊;

- 定期檢測靜電防護效果,避免潛在破壞。

3. 元器件儲存與烘烤:預防水汽隱患

- 普通IC需120℃烘烤8-12小時,BGA類烘烤20-24小時,去除芯片水汽;

- PCB一般不烘烤(特殊工藝要求除外),避免起泡。

四、1943科技:專業PCBA貼片焊接加工的實踐者

作為深耕SMT貼片與PCBA加工的專業廠商,1943科技嚴格遵循IPC標準(如IPC-A-610焊接質量標準),通過全自動錫膏印刷機、高精度貼片機、多溫區回流焊爐等設備,結合溫濕度監控、ESD防護、AOI檢測等系統化管理,確保每一塊PCBA的焊接質量。從錫膏印刷到最終檢測,我們以“精細化、標準化、可追溯”為原則,為電子制造企業提供高可靠性的PCBA貼片焊接加工服務,助力客戶提升產品競爭力。

PCBA貼片焊接加工是電子制造的核心環節,其工藝精度與質量控制直接決定產品性能。通過優化流程、嚴控參數、強化檢測,1943科技致力于為客戶提供專業、高效的PCBA解決方案,與您共同推動電子制造向更小、更快、更可靠的方向發展。

2024-04-26

2024-04-26