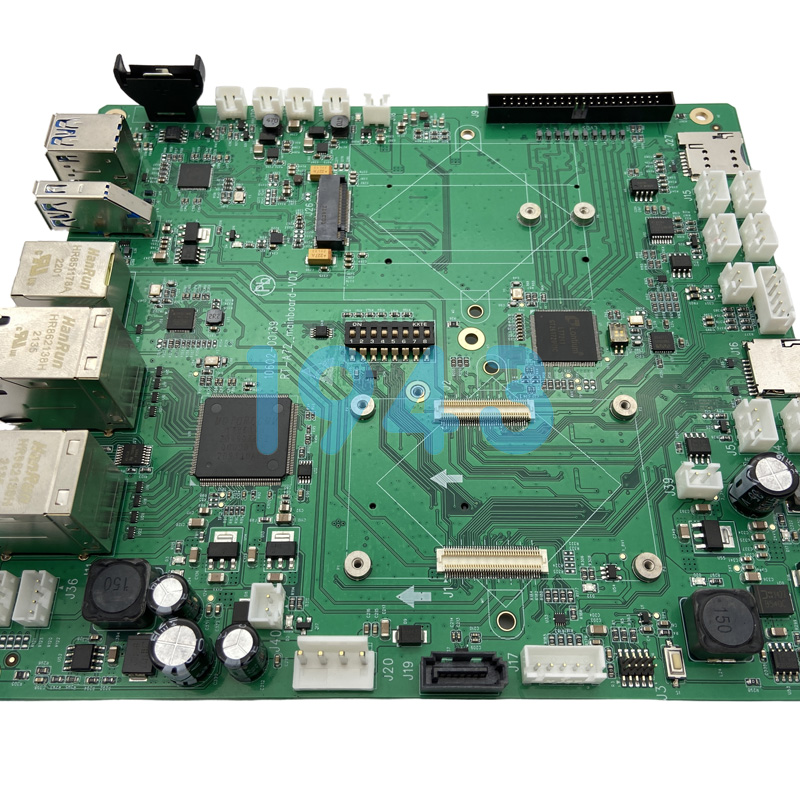

SMT貼片加工是電路板組裝的核心工序,直接決定了產品的穩定性、一致性和生產效率。對于有PCBA代工需求的企業來說,選擇一家靠譜的SMT貼片加工廠,是保障項目順利推進的關鍵。1943科技深耕SMT貼片加工領域多年,憑借標準化流程、精密設備與嚴格品控,為各類電子企業提供高性價比的貼片加工解決方案。

一、SMT貼片加工的核心流程,缺一不可

SMT貼片加工不是簡單的“貼裝+焊接”,而是一套系統化的工藝體系,每一個環節都影響最終成品質量。

- 焊膏印刷:這是SMT貼片的第一步,也是基礎環節。通過高精度鋼網,將焊膏均勻印刷在PCB板的焊盤上。印刷過程中,焊膏的厚度、均勻度都需要嚴格把控,否則會出現虛焊、連錫等問題。1943科技采用全自動視覺印刷機,搭配高精度鋼網制作工藝,確保焊膏印刷精度達到±0.02mm,從源頭降低不良率。

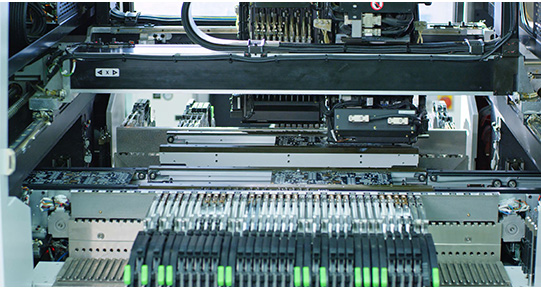

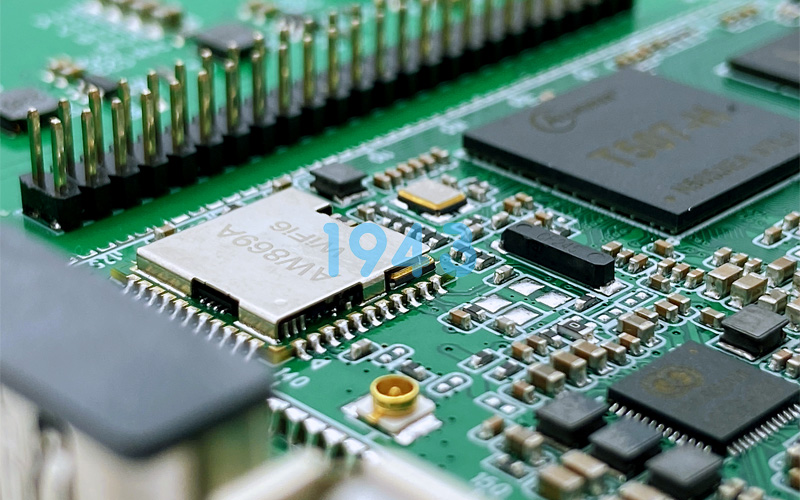

- 元器件貼裝:印刷完成后,PCB板進入貼片機進行元器件貼裝。這一環節對設備精度和程序調試要求極高,尤其是面對0201等微型元器件時,需要貼片機具備超高的定位精度和穩定性。1943科技配備多臺高速貼片機與泛用貼片機,可兼容從0201微型元件到大型異形元件的貼裝需求,貼裝精度可達±0.03mm,滿足高密度電路板的加工要求。

- 回流焊接:貼裝完成的PCB板會送入回流焊爐,通過精準控溫的加熱曲線,讓焊膏融化并與元器件引腳、PCB焊盤充分結合,形成牢固的焊點。回流焊的溫度曲線是核心技術,不同的元器件、PCB板材需要匹配對應的溫度參數。1943科技的回流焊爐配備實時溫度監控系統,支持定制化溫度曲線調試,有效避免元器件因過熱損壞、焊點虛焊等問題。

- AOI檢測:焊接完成后,需要通過自動光學檢測設備(AOI)對PCB板進行全面檢測。AOI設備利用光學成像技術,識別焊點的連錫、虛焊、漏貼、反向等缺陷,確保每一塊電路板都符合質量標準。1943科技在加工流程中設置多道AOI檢測關卡,分別在印刷后、貼裝后、焊接后進行檢測,實現缺陷的早發現、早處理,大幅提升成品合格率。

二、選擇SMT貼片加工廠,重點看這3點

很多企業在選擇SMT貼片加工廠時,容易陷入“只看價格”的誤區,忽略了影響產品質量的關鍵因素。結合行業經驗,選擇加工廠可以重點關注以下3個方面:

- 設備精度與配置:SMT貼片加工屬于技術密集型行業,設備的精度直接決定加工能力。優質的加工廠會配備高精度印刷機、高速貼片機、專業回流焊爐和AOI檢測設備,同時會根據行業技術發展,及時更新設備,滿足微型化、高密度電路板的加工需求。

- 品控體系是否完善:完善的品控體系是產品質量的保障。靠譜的加工廠會建立從原材料檢驗、生產過程管控到成品出廠檢測的全流程品控標準,同時具備可追溯的生產記錄,一旦出現問題,能夠快速定位原因并解決。

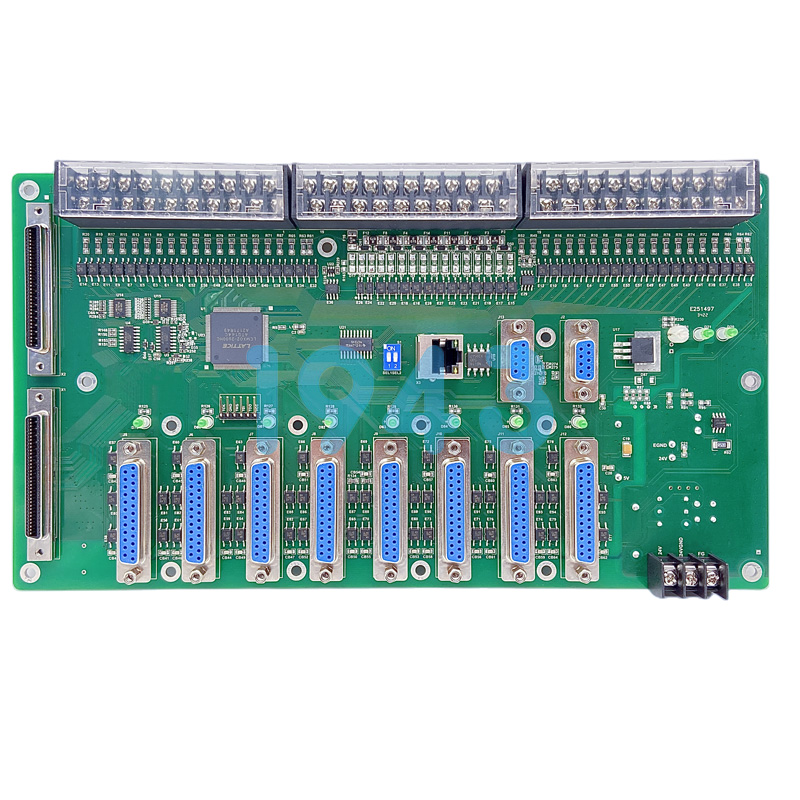

- 定制化服務能力:不同行業的電子產品,對SMT貼片加工的需求差異較大。比如部分產品需要特殊的工藝處理,或者需要配合客戶的研發進度進行小批量打樣。優質的加工廠能夠根據客戶需求,提供定制化的加工方案,同時具備靈活的生產排期能力,滿足小批量、多批次的生產需求。

三、1943科技:專注SMT貼片加工,助力企業降本增效

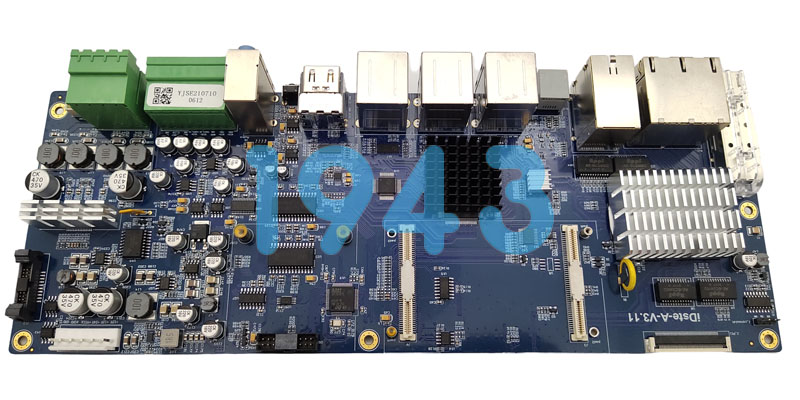

1943科技作為專業的SMT貼片加工廠家,始終以“品質為先、服務為本”為核心理念,為客戶提供從PCB貼片、焊接到檢測的一站式PCBA加工服務。

- 技術優勢:掌握高精度貼片、復雜溫度曲線調試等核心技術,可加工0201微型元件、BGA/QFP等封裝元件,滿足高密度、高難度電路板的加工需求。

- 品控保障:建立全流程品控體系,配備多臺在線AOI檢測設備,實現生產過程的100%檢測,成品合格率穩定在99.7%以上。

- 服務靈活:支持小批量打樣與大批量量產,量產訂單按需排期,滿足客戶的緊急交付需求。同時提供一對一技術對接服務,及時解決客戶在產品研發、生產過程中的技術問題。

在電子制造行業快速發展的今天,選擇一家靠譜的SMT貼片加工廠,相當于為產品質量和生產效率加上“雙保險”。1943科技憑借扎實的技術實力、完善的品控體系和靈活的服務模式,成為眾多電子企業的優質合作伙伴。如果您有SMT貼片加工或PCBA代工需求,歡迎隨時聯系我們,獲取專屬加工方案!

2024-04-26

2024-04-26