在電子制造領域,任何PCBA的失效都可能導致整個電子設備功能異常甚至完全癱瘓。作為SMT貼片加工的核心環節,PCBA失效分析通過系統化的方法定位故障原因,提出改進方案,對提升產品可靠性至關重要。

什么是PCBA失效分析?

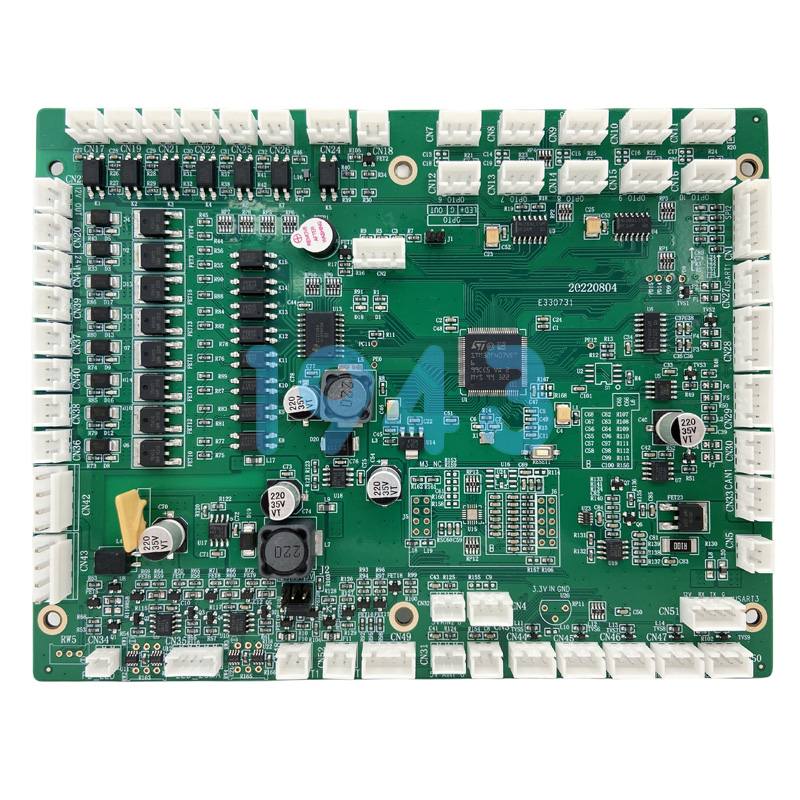

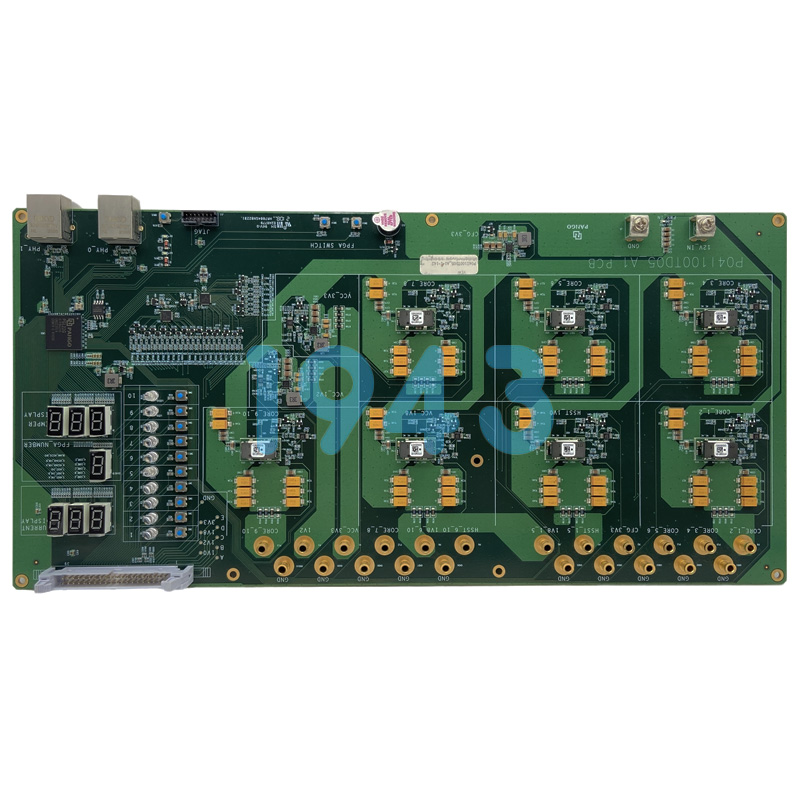

PCBA失效分析是通過一系列系統化的檢測手段和方法,找出PCBA失效的根本原因的過程。當產品喪失規定的功能時,我們稱之為“失效”,而失效分析則是通過專業技術手段判斷失效模式,查找失效原因和機理,提出預防對策的技術活動。在1943科技,我們遵循 “由表及里、先簡后繁”? 的原則進行失效分析,從外部誘發因素和失效表現形式入手,進而研究更隱蔽的內在因素,確保找出問題的真正根源。

常見的PCBA失效模式及成因

1. 焊點失效

焊點失效是PCBA最常見的失效形式之一,主要包括虛焊、冷焊、焊錫橋連和焊點疲勞等問題。這些失效通常由焊接溫度不當、焊錫量不足或溫度循環應力導致。 焊點疲勞是尤為常見的現象,由于PCBA包含多種材料(如玻璃纖維層壓材料、陶瓷、聚合物、焊料等),各材料的熱膨脹系數不同,在熱循環過程中會產生不均勻膨脹,最終導致焊點開裂。

2. PCB本身失效

- 焊盤/導線腐蝕:通常由環境濕度高、腐蝕性氣體或助焊劑殘留未清理干凈引起

- 基材開裂/分層:焊接溫度超過基材耐溫極限、機械應力或濕熱循環老化導致

- 過孔失效:過孔電鍍不良(空洞、鍍層太薄)或熱應力導致鍍層脫落

3. 元器件損壞

靜電放電(ESD)損壞敏感器件、過電壓/過電流沖擊以及高溫老化導致的散熱不良都可能引起元器件損壞。其中,鎳腐蝕是導致元器件脫落的重要原因,它阻礙了焊錫與鎳層形成有效的冶金結合。

PCBA失效分析的專業流程

第一階段:失效背景調查與初步分析

首先,我們的工程師會詳細記錄失效癥狀、失效環境(溫度、濕度、是否受外力)和失效時間,對失效PCBA進行初步功能測試,確定失效部位范圍。

第二階段:非破壞性檢測

- 外觀檢查:通過肉眼或光學顯微鏡(10-100倍)觀察有無物理損傷、焊點質量問題及元器件異常

- X射線檢測:觀察BGA、CSP等底部焊點的焊接質量,以及多層板內部過孔/導線狀態

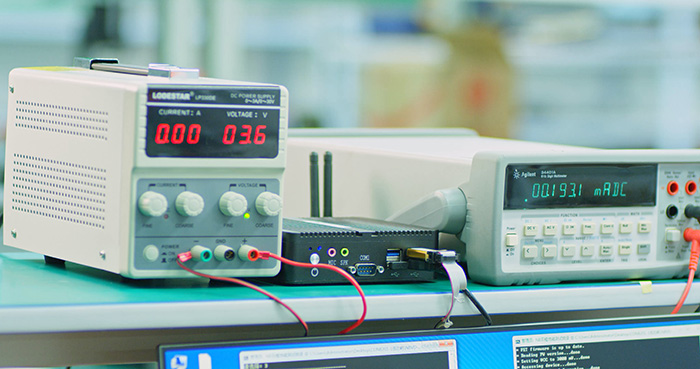

- 紅外熱像儀:檢測工作時的異常發熱點,定位短路元件或接觸不良部位

- 超聲掃描(C-SAM):檢測PCB基材分層、元器件內部空洞等缺陷

第三階段:破壞性檢測(必要時)

當非破壞性檢測無法確定原因時,我們可能會進行:

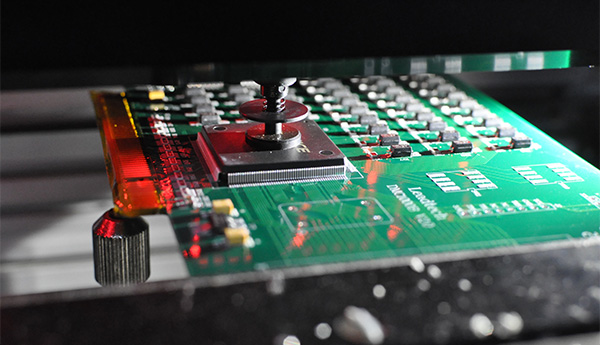

- 截面分析:將PCB/元器件切片,觀察內部結構如鍍層厚度、裂紋深度

- 焊點剝離分析:對可疑焊點進行機械剝離,觀察焊錫與焊盤的結合狀態

- 化學分析:通過能譜儀(EDS)分析腐蝕物成分,判斷腐蝕原因

第四階段:模擬驗證與原因總結

通過復現失效條件(如溫度循環、振動、電壓沖擊),確認是否會導致相同失效,最終明確失效的根本原因,并提出針對性改進措施。

1943科技失效分析的專業設備與技術優勢

在1943科技,我們配備了一系列先進的失效分析設備:

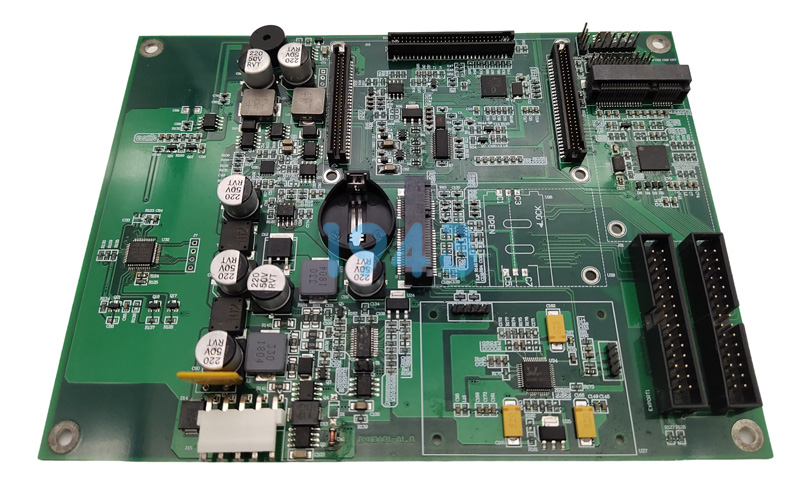

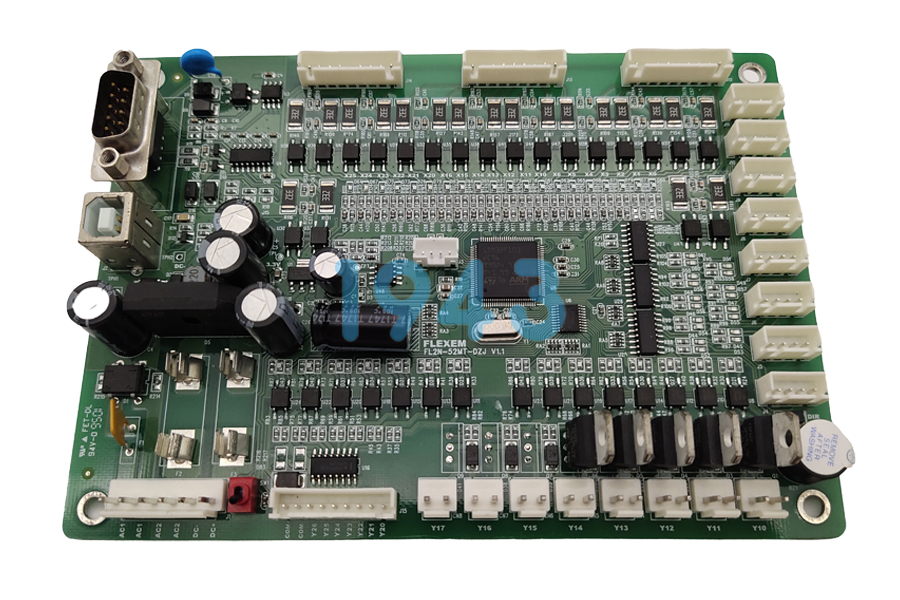

- 光學顯微鏡系統用于觀察焊點外觀、PCB表面腐蝕和元器件損壞

- 高精度X射線檢測儀用于檢測BGA/CSP焊點質量和多層板內部結構

- 掃描電鏡(SEM)配合EDS進行微觀結構觀察和成分分析

- 紅外熱像儀系統實時監測溫度分布

- 金相顯微鏡進行PCB/焊點截面分析和鍍層厚度測量

我們的技術團隊不僅精通分析設備操作,更具備深厚的電子制造背景,能夠將分析結果轉化為實際的生產工藝改進建議。

失效分析的價值與意義

對于電子制造企業而言,投入資源進行PCBA失效分析可以帶來多重價值:

- 減少和預防同類失效現象重復發生,直接提升產品質量和競爭力

- 為事故責任認定提供科學依據,幫助企業明確責任邊界

- 為企業技術開發、技術改造提供信息,增加產品技術含量,獲得更大經濟效益

- 降低售后維修成本和品牌聲譽風險,避免批量性質量事故的發生

預防優于治療:通過可靠性測試降低失效風險

在1943科技,我們堅信“預防優于治療”。為此,我們建立了一套完整的PCBA可靠性測試體系,盡可能在產品出廠前發現潛在問題:

- ICT測試:檢查元器件焊接情況、電路通斷及電氣參數

- FCT測試:模擬用戶輸入輸出,進行軟硬件聯調,確保功能正常

- 環境適應性測試:模擬高溫高濕、振動、跌落等極端條件

- 老化測試:長時間通電模擬用戶使用,提前發現早期失效

結語

PCBA失效分析是電子制造質量保證體系中的重要環節,也是1943科技為客戶提供高質量SMT貼片加工服務的技術保障。通過系統化的分析方法和專業的技術團隊,我們能夠快速準確地定位故障根源,提出有效的改進措施,幫助客戶提升產品可靠性,降低質量風險。無論是面對常見的焊點失效,還是復雜的層間短路問題,1943科技都擁有相應的分析能力和解決方案。我們期待與更多客戶合作,共同提升電子產品的質量與可靠性。

2024-04-26

2024-04-26