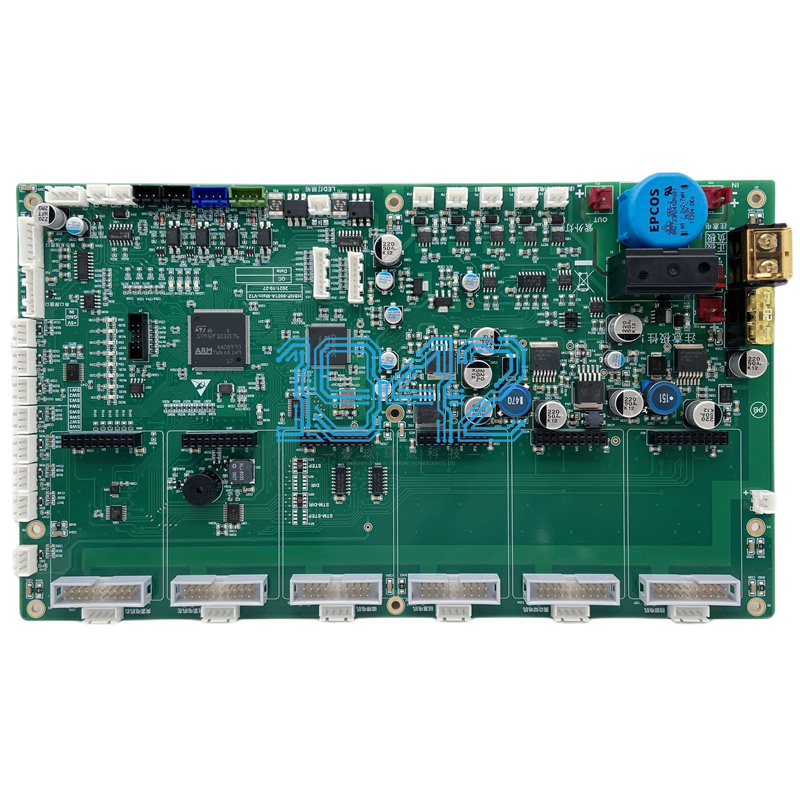

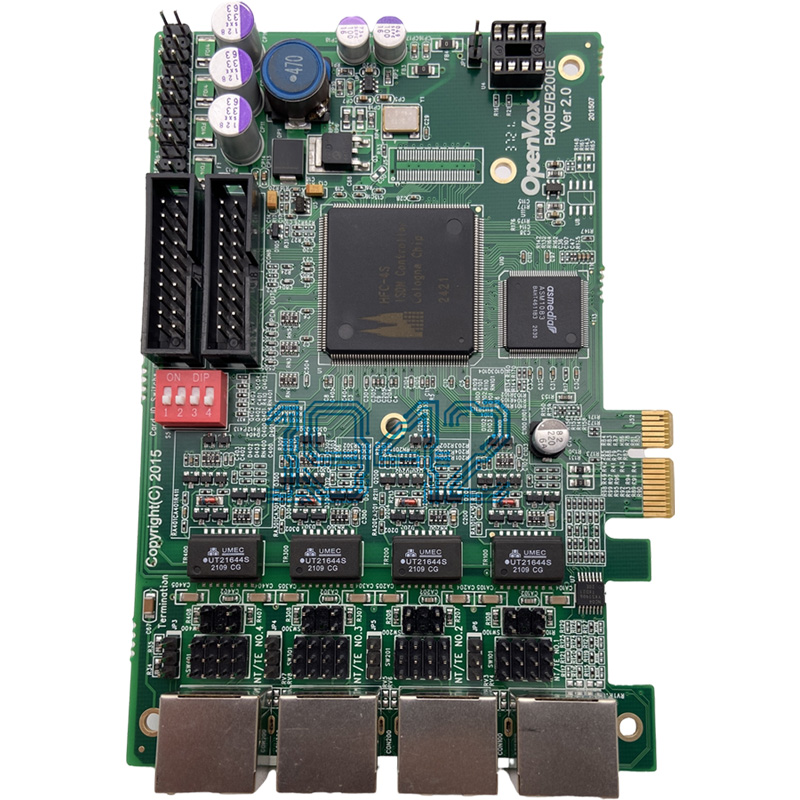

在工業自動化、智能安防、醫療設備及物聯網等眾多高精尖領域,傳感器作為感知環境變化的“神經末梢”,其性能穩定性直接決定了整機系統的可靠性。而實現傳感器高性能輸出的關鍵環節之一,正是其核心制造工藝——SMT貼片(表面貼裝技術)。作為專注于SMT貼片與PCBA一站式服務的1943科技,我們深知傳感器類元器件對貼裝精度、熱管理及潔凈度的嚴苛要求。本文將深入解析傳感器SMT貼片的工藝要點,幫助客戶理解為何專業貼片能力是保障傳感系統長期穩定運行的基礎。

一、傳感器元器件特性決定SMT工藝特殊性

與常規電子元器件不同,傳感器通常集成微機電系統(MEMS)、光學元件或高靈敏度模擬電路,具有以下特點:

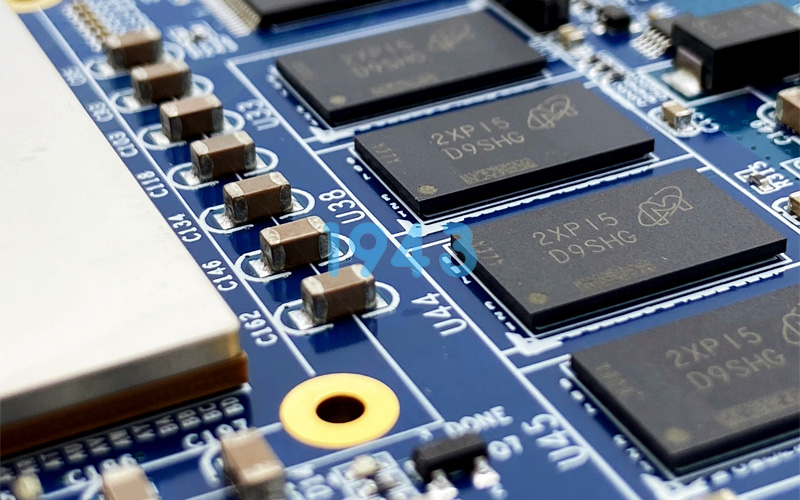

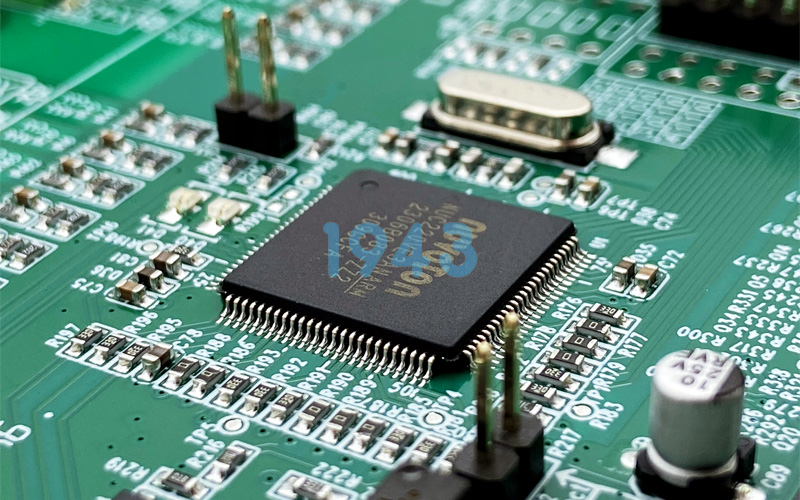

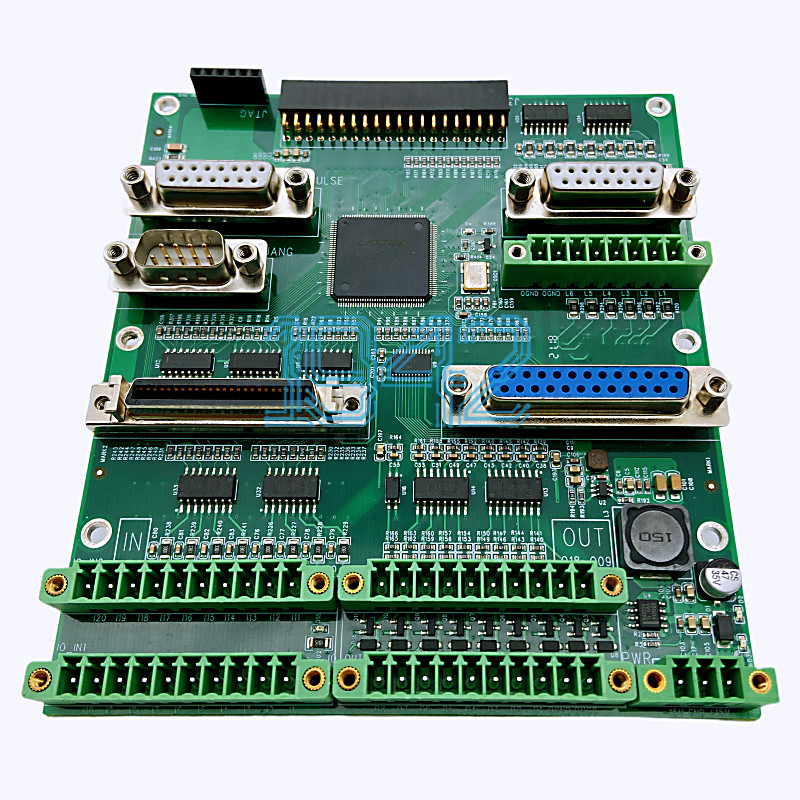

- 尺寸微小、引腳密集:如QFN、LGA、CSP等封裝形式普遍應用,焊盤間距常低于0.4mm;

- 熱敏感性強:過高的回流溫度或不均勻的熱分布易導致內部結構變形或性能漂移;

- 靜電敏感(ESD):多數傳感器IC對靜電極為敏感,需全程防靜電管控;

- 潔凈度要求高:灰塵、助焊劑殘留可能干擾傳感信號,影響精度甚至造成失效。

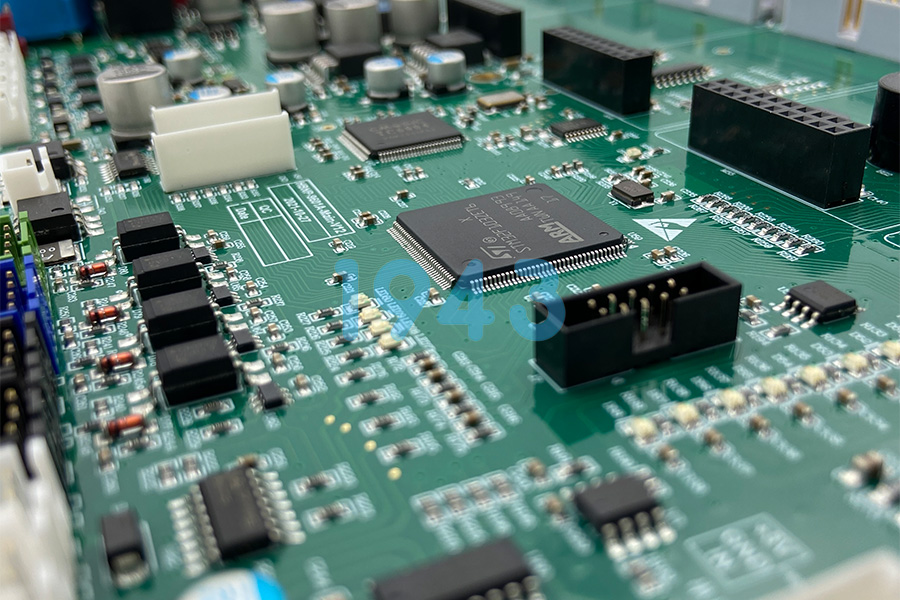

這些特性決定了傳感器SMT貼片不能簡單套用通用工藝流程,必須從鋼網設計、錫膏選型、貼片精度到回流曲線進行專項優化。

二、1943科技傳感器SMT貼片核心工藝控制點

1. 高精度鋼網與錫膏印刷控制

采用激光切割納米級鋼網,確保開口精度±10μm以內;配合高粘度、低殘留免清洗錫膏,有效避免橋連與虛焊,尤其適用于0201及以下微型元件。

2. 視覺對位+亞微米級貼片精度

配備高分辨率多角度視覺識別系統,支持異形、透明及反光元件精準定位;貼片頭重復精度達±10μm,確保傳感器芯片與基板焊盤完美對齊。

3. 定制化回流焊接曲線

基于傳感器熱特性數據,動態調整預熱、保溫、回流與冷卻各階段參數,實現“低溫快燒”或“階梯升溫”模式,最大限度減少熱應力對敏感元件的影響。

4. 全流程ESD與潔凈環境管理

車間達到萬級無塵標準,人員、設備、物料均執行嚴格ESD防護規范,從源頭杜絕靜電損傷與污染風險。

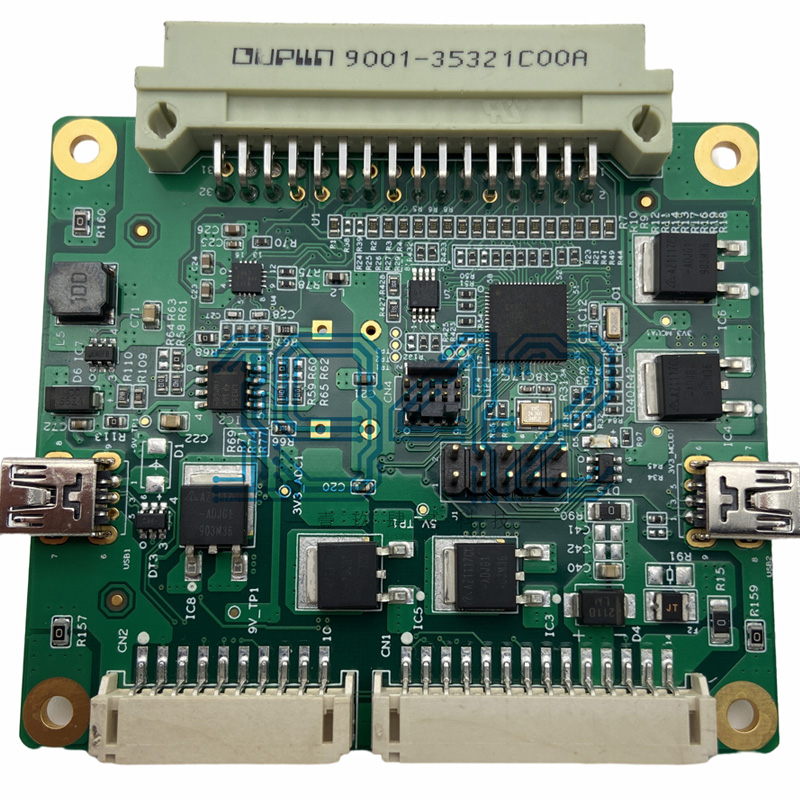

三、PCBA后段測試:確保傳感功能一次達標

SMT貼片僅是起點,完整的傳感器PCBA還需通過功能驗證。1943科技在貼片完成后提供:

- AOI自動光學檢測 + X-ray檢測雙重焊點質量篩查;

- 上電功能測試(FCT),模擬實際工作環境驗證信號輸出準確性;

- 可選老化測試與環境應力篩選(ESS),提前暴露潛在缺陷。

通過閉環的質量控制體系,確保每一塊傳感器PCBA出廠即具備高一致性與長期可靠性。

四、為什么選擇專業SMT服務商處理傳感器貼片?

許多客戶嘗試在通用產線上貼裝傳感器,卻頻繁遭遇良率波動、性能不穩定等問題。根本原因在于缺乏針對傳感器特性的工藝適配能力。1943科技深耕SMT貼片多年,已建立完善的傳感器類PCBA工藝數據庫,可快速響應各類新型傳感模組的貼裝需求,從DFM(可制造性設計)階段介入,協助優化布局、選型與工藝窗口,大幅縮短產品上市周期。

結語

在“感知即智能”的時代,傳感器的制造精度就是系統智能的基礎。1943科技以高精度SMT貼片為核心,結合嚴謹的制程控制與測試驗證能力,為工業、醫療、安防等領域的客戶提供值得信賴的傳感器PCBA解決方案。無論您處于研發打樣還是批量生產階段,我們都可提供靈活、高效、穩定的貼片服務,助力您的傳感產品精準“感知世界”。

2024-04-26

2024-04-26