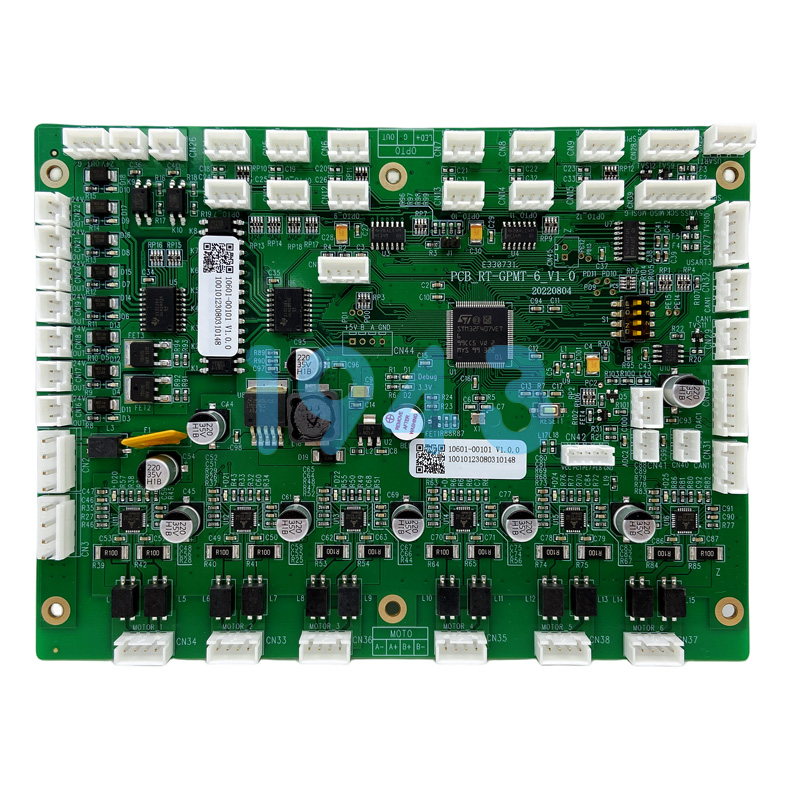

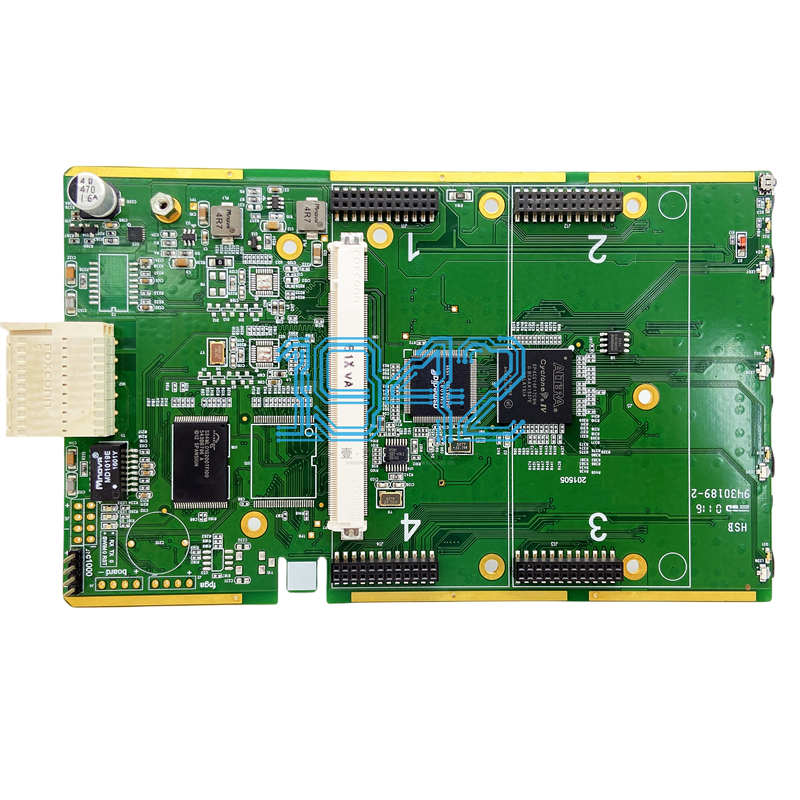

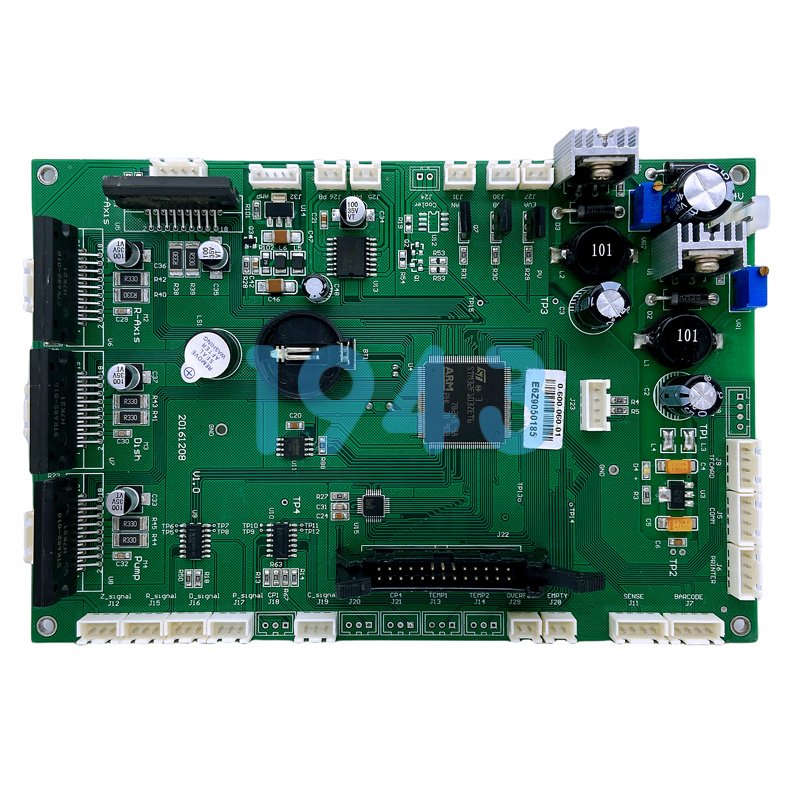

在現代工業生產中,工業機器人承擔著大量高負載、長時間運行的任務,而其內部的PCBA電路板作為關鍵核心部件,其焊點的可靠性直接關系到整個機器人的穩定運行。隨著工業自動化程度的不斷提高,如何解決工業機器人長期高負載運行下PCBA焊點疲勞問題,已成為電子制造領域亟待攻克的難題之一。以下將從SMT貼片工藝和PCBA加工整體流程等方面,探討相應的工藝改進方法。

一、SMT貼片工藝優化

-

精準的錫膏印刷控制

-

錫膏印刷是SMT貼片的首要環節,其質量對焊點的形成起著決定性作用。在高負載工況下,需選用高品質、高可靠性的錫膏,并優化印刷參數。例如,通過精確控制刮刀壓力、速度以及模板與PCB的對位精度,確保錫膏量均勻、準確地印刷在焊盤上。同時,采用高精度的錫膏厚度檢測設備,實時監控印刷質量,及時調整印刷工藝參數,避免因錫膏量過多或過少導致的虛焊、橋連等問題,從而為后續的焊接奠定良好基礎,減少焊點在長期應力作用下的疲勞隱患。

-

-

優化元器件貼片精度與壓力

-

元器件貼片精度直接影響焊點的接觸狀態。對于工業機器人內部高負載、高應力敏感的元器件,如功率器件、連接器等,應采用高精度的貼片設備,并定期對設備進行維護保養和精度校準。在貼片過程中,精確控制貼片壓力,確保元器件與PCB表面緊密貼合,使焊膏能夠充分填充元器件引腳與焊盤之間的間隙。這有助于提高焊點的機械強度和導電性能,增強焊點在長期振動、熱循環等高負載條件下的抗疲勞能力。

-

-

回流焊工藝參數精細化調整

-

回流焊是形成焊點的關鍵步驟,其溫度曲線設置對焊點質量影響深遠。針對工業機器人PCBA的特殊要求,需對回流焊溫度曲線進行精細化調整。通過大量實驗研究和模擬分析,確定最佳的升溫速率、保溫時間和峰值溫度等參數。例如,適當降低升溫速率可避免錫膏中溶劑過快揮發產生氣泡,影響焊點質量;準確控制峰值溫度,既能保證焊料充分熔化潤濕,又可防止因過熱導致焊盤、元器件損壞或焊料氧化。同時,考慮不同元器件的熱特性和PCB材料的耐溫性,設計分區溫度控制策略,確保整個PCBA在回流焊過程中受熱均勻,焊點質量穩定可靠,從而降低長期使用過程中的疲勞失效風險。

-

二、PCBA加工整體流程改進

-

加強原材料質量管控

-

從源頭上確保原材料質量是提高PCBA焊點可靠性的基礎。對于PCB板,嚴格篩選供應商,要求其提供符合高標準的基材,如具有高玻璃化轉變溫度(Tg)、低吸水率、高導熱性以及良好機械性能的覆銅板。同時,對元器件進行嚴格的質量檢測和篩選,重點關注其焊接性能、耐溫性能和機械強度等指標。例如,對于一些關鍵功率器件,進行抽樣焊接可靠性測試,包括熱沖擊、溫度循環、振動等實驗,確保其在長期高負載運行下焊點不易出現疲勞失效,從而將質量隱患消滅在原材料采購和入庫環節。

-

-

完善清洗與防護工藝

-

在PCBA加工完成后,有效的清洗與防護工藝可延長焊點的使用壽命。采用合適的清洗劑和清洗工藝,徹底清除PCB表面殘留的助焊劑、灰塵、汗漬等污染物,這些污染物在長期高濕度、高腐蝕性工業環境中可能加速焊點的腐蝕和疲勞。清洗后,根據工業機器人實際使用環境,選擇適宜的防護涂層材料,如三防漆(防潮、防霉、防腐蝕),通過均勻噴涂、刷涂或浸涂等工藝,為PCBA焊點提供一層保護膜,隔絕外界有害因素的侵蝕,減少焊點在惡劣環境下的疲勞損傷,提高其在長期高負載運行中的可靠性。

-

-

實施嚴格的可靠性測試與篩選

-

建立完善的可靠性測試體系,對加工完成的PCBA進行全面的篩選和評估。模擬工業機器人實際運行中的高負載工況,包括高溫、低溫、溫度循環、振動、沖擊等環境條件,對PCBA進行長時間的可靠性測試。例如,進行溫度循環測試時,在-40℃至+125℃的溫度范圍內,循環多次,觀察焊點的微觀結構變化和電氣性能衰減情況;在振動測試中,按照工業機器人實際可能遇到的振動頻率和加速度幅度,對PCBA進行長時間振動試驗,檢測焊點是否存在松動、開裂等疲勞現象。通過這些嚴苛的測試篩選,及時發現并淘汰存在潛在疲勞風險的PCBA,確保投入工業機器人使用的PCBA焊點在長期高負載運行下具備高可靠性。

-

綜上所述,解決工業機器人長期高負載運行下PCBA焊點疲勞與可靠性問題,需要從SMT貼片工藝優化和PCBA加工整體流程改進兩方面入手。通過精準的錫膏印刷、優化元器件貼片與回流焊工藝、嚴格原材料質量管控、完善清洗與防護措施以及實施嚴格的可靠性測試等多措并舉,可有效提升PCBA焊點的抗疲勞性能和可靠性,保障工業機器人在高負載工況下的穩定運行,推動工業自動化領域的持續發展。然而,這一領域的研究仍在不斷深入,隨著電子制造技術的不斷進步,相信未來會有更多創新的工藝改進方法涌現,為解決PCBA焊點疲勞問題提供更有力的支持。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26