一、SMT貼片加工質(zhì)量痛點(diǎn):為何零缺陷把控至關(guān)重要?

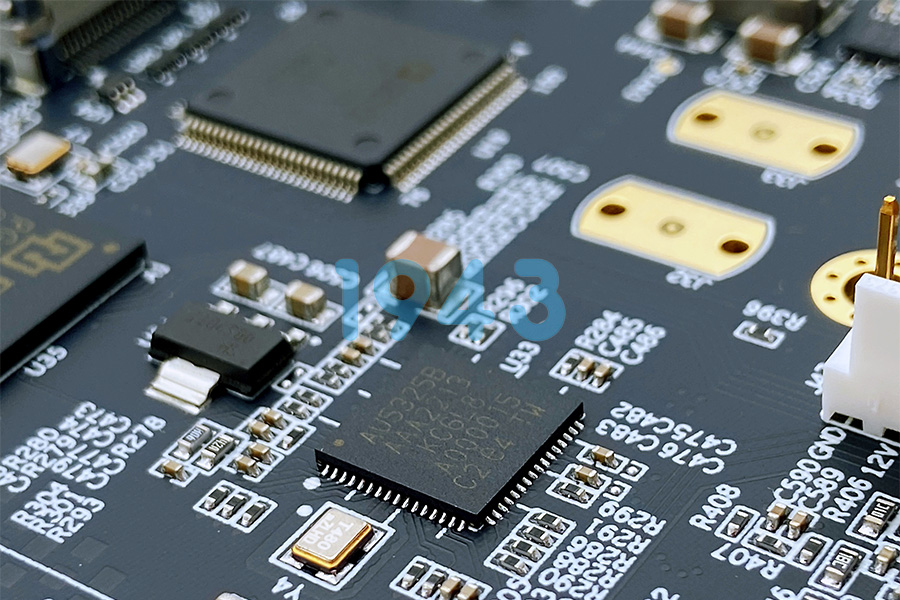

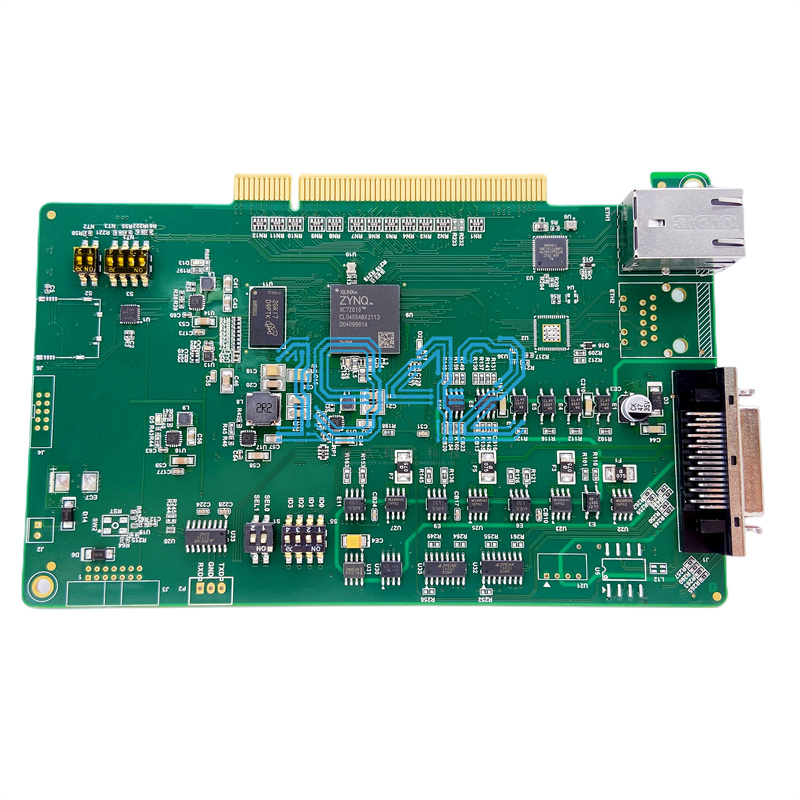

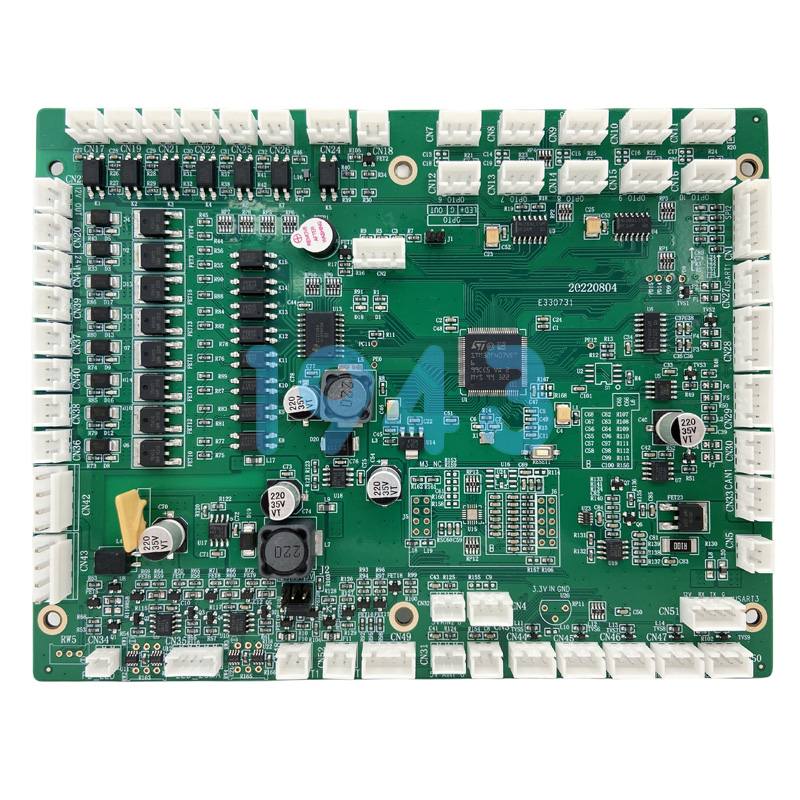

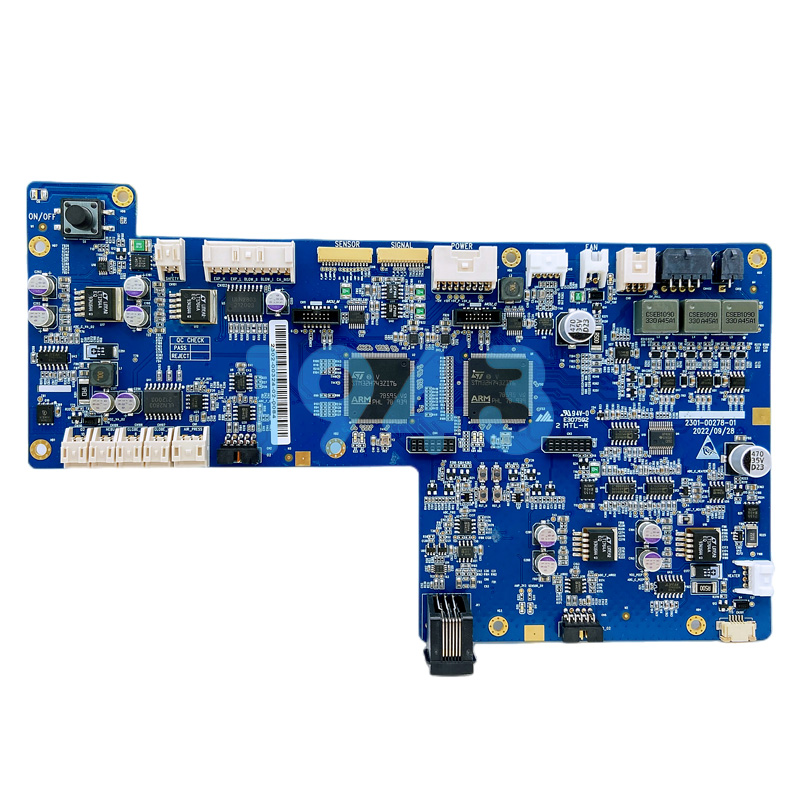

SMT貼片加工的精度與可靠性直接決定終端產(chǎn)品的性能。隨著智能硬件、工業(yè)控制、醫(yī)療電子等行業(yè)對(duì)電路板集成度要求的提升,0201微型元件、0.3mm間距BGA等復(fù)雜封裝的應(yīng)用日益廣泛,傳統(tǒng)人工目檢已難以滿足高精度檢測(cè)需求。1943科技通過引入先進(jìn)AOI(自動(dòng)光學(xué)檢測(cè))技術(shù),構(gòu)建全流程質(zhì)量管控體系,實(shí)現(xiàn)從“良品篩選”到“缺陷預(yù)防”的質(zhì)變,為客戶提供零缺陷交付保障。

二、1943科技AOI檢測(cè)技術(shù)優(yōu)勢(shì):三大核心能力構(gòu)建質(zhì)量防線

(一)微米級(jí)精度檢測(cè),捕捉毫米級(jí)缺陷

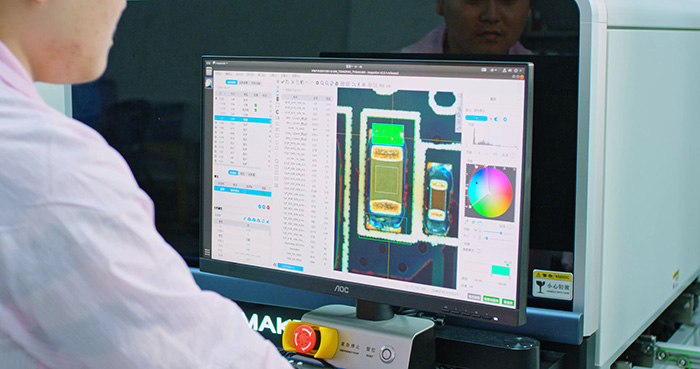

1943科技配備進(jìn)口高精度AOI設(shè)備,搭載12K分辨率線陣相機(jī)與多光譜成像系統(tǒng),可實(shí)現(xiàn)±0.02mm的檢測(cè)精度,精準(zhǔn)識(shí)別元件偏移、極性反、焊盤短路、漏焊等20+類外觀缺陷。針對(duì)0402及以下微型元件,通過動(dòng)態(tài)閾值算法與邊緣檢測(cè)技術(shù),確保焊膏印刷量偏差控制在±5%以內(nèi);對(duì)于QFP、LGA等引腳密集封裝,采用多角度光源掃描,有效檢測(cè)0.4mm以下引腳的虛焊與連錫問題,漏檢率低于0.03%。

(二)全流程閉環(huán)管控,缺陷攔截率超99.8%

AOI檢測(cè)貫穿SMT生產(chǎn)關(guān)鍵節(jié)點(diǎn):

- 回流焊前檢測(cè):實(shí)時(shí)監(jiān)控貼片位置,即時(shí)攔截元件錯(cuò)貼、漏貼等問題,避免不良品流入焊接工序;

- 回流焊后全檢:通過3D高度測(cè)量與灰度值分析,檢測(cè)焊點(diǎn)高度、體積及潤濕性,精準(zhǔn)識(shí)別冷焊、多錫等焊接缺陷;

- 數(shù)據(jù)實(shí)時(shí)追溯:每塊PCB板的檢測(cè)數(shù)據(jù)自動(dòng)關(guān)聯(lián)生產(chǎn)批次、設(shè)備參數(shù)及操作員信息,支持10年歷史數(shù)據(jù)查詢,為工藝優(yōu)化提供全鏈路數(shù)據(jù)支撐。

(三)智能算法驅(qū)動(dòng),適應(yīng)多品種柔性生產(chǎn)

針對(duì)小批量多品種生產(chǎn)場(chǎng)景,1943科技開發(fā)AI自學(xué)習(xí)檢測(cè)系統(tǒng):通過深度學(xué)習(xí)10萬+缺陷樣本,構(gòu)建動(dòng)態(tài)缺陷庫,支持新機(jī)型程序自動(dòng)生成,調(diào)試時(shí)間縮短至2小時(shí)以內(nèi)。系統(tǒng)可智能識(shí)別0201至100mm×100mm尺寸元件,兼容HDI板、金屬基板等特殊PCB類型,即使5片起訂的研發(fā)樣板,也能實(shí)現(xiàn)檢測(cè)標(biāo)準(zhǔn)的一致性,首件良品率穩(wěn)定在98%以上。

三、AOI與多技術(shù)協(xié)同:打造立體化質(zhì)量檢測(cè)矩陣

(一)AOI+X-Ray:可見與不可見缺陷的雙重狙擊

針對(duì)BGA、CSP等底部焊點(diǎn)不可見的封裝,AOI負(fù)責(zé)外觀與貼裝精度檢測(cè),X-Ray通過斷層掃描技術(shù),檢測(cè)焊點(diǎn)內(nèi)部空洞率與焊球連接完整性,兩者協(xié)同將隱蔽缺陷檢出率提升至99.5%。1943科技制定行業(yè)嚴(yán)苛標(biāo)準(zhǔn):醫(yī)療電子類產(chǎn)品焊點(diǎn)空洞率控制在10%以內(nèi),工業(yè)控制類產(chǎn)品進(jìn)一步壓縮至5%,遠(yuǎn)超IPC-A-610 Class3標(biāo)準(zhǔn)。

(二)AOI+MES系統(tǒng):數(shù)據(jù)驅(qū)動(dòng)的工藝優(yōu)化

通過MES系統(tǒng)集成AOI檢測(cè)數(shù)據(jù),實(shí)時(shí)生成SPC(統(tǒng)計(jì)過程控制)圖表,自動(dòng)識(shí)別焊膏印刷偏移、貼片機(jī)壓力異常等工藝波動(dòng)。當(dāng)某類缺陷連續(xù)出現(xiàn)3次時(shí),系統(tǒng)觸發(fā)自動(dòng)預(yù)警,聯(lián)動(dòng)設(shè)備進(jìn)行參數(shù)校準(zhǔn),實(shí)現(xiàn)“檢測(cè)-分析-修正”閉環(huán),批量生產(chǎn)良品率穩(wěn)定在99.7%以上,較傳統(tǒng)人工干預(yù)模式提升20%。

四、行業(yè)應(yīng)用場(chǎng)景:從研發(fā)樣板到量產(chǎn)的全周期適配

(一)研發(fā)團(tuán)隊(duì):快速驗(yàn)證,降低試錯(cuò)成本

支持5片起訂的小批量打樣,AOI檢測(cè)覆蓋元件極性、貼裝位置等28項(xiàng)指標(biāo),24小時(shí)內(nèi)出具詳細(xì)檢測(cè)報(bào)告,幫助研發(fā)團(tuán)隊(duì)快速定位設(shè)計(jì)缺陷。曾助力某工業(yè)控制客戶在3次打樣內(nèi)完成DFM優(yōu)化,量產(chǎn)良率從85%提升至99.2%。

(二)成熟廠商:柔性產(chǎn)能,應(yīng)對(duì)突發(fā)需求

面對(duì)多SKU并行生產(chǎn),AOI系統(tǒng)支持快速換型(SMED模式),換線時(shí)間壓縮至30分鐘以內(nèi)。某通信設(shè)備客戶緊急追加5000片高密度PCB訂單時(shí),1943科技通過AOI智能排程與動(dòng)態(tài)檢測(cè)參數(shù)切換,在48小時(shí)內(nèi)完成交付,且零缺陷出廠。

(三)醫(yī)療電子:嚴(yán)苛標(biāo)準(zhǔn),合規(guī)保障

針對(duì)醫(yī)療設(shè)備的生物相容性要求與汽車電子的AEC-Q100認(rèn)證標(biāo)準(zhǔn),1943科技制定專屬檢測(cè)方案:AOI檢測(cè)精度提升至±0.015mm,檢測(cè)項(xiàng)目增加至42項(xiàng),包括焊點(diǎn)表面絕緣電阻、元件溫升系數(shù)匹配等,確保每一塊PCB板符合CE、UL、ISO13485等國際認(rèn)證要求。

五、選擇1943科技:不止于檢測(cè),更在于全流程質(zhì)量承諾

1943科技始終以“零缺陷”為目標(biāo),將AOI檢測(cè)從單一質(zhì)量控制工具升級(jí)為智能制造核心樞紐:

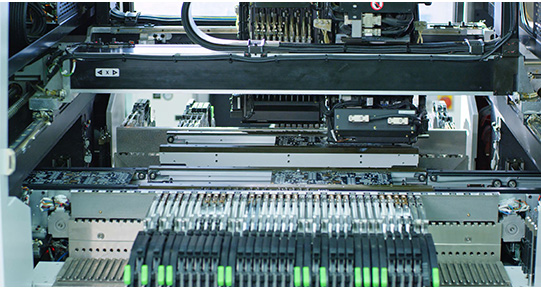

- 設(shè)備投入:累計(jì)投入引進(jìn)7條全自動(dòng)SMT產(chǎn)線,在線AOI檢測(cè),支持24小時(shí)不間斷檢測(cè);

- 人才保障:組建15人專業(yè)檢測(cè)工程師團(tuán)隊(duì),定期參與IPC-A-610標(biāo)準(zhǔn)培訓(xùn),確保檢測(cè)標(biāo)準(zhǔn)與國際接軌;

- 服務(wù)承諾:提供3年質(zhì)量追溯服務(wù),對(duì)批量訂單實(shí)行“缺陷板免費(fèi)返工+良品率對(duì)賭”,讓客戶全程無憂。

結(jié)語

在SMT貼片加工精度與可靠性要求持續(xù)升級(jí)的今天,1943科技以AOI檢測(cè)為核心,構(gòu)建“設(shè)備精度+智能算法+全流程協(xié)同”的零缺陷把控體系,不僅為客戶提供高品質(zhì)PCB板,更助力縮短產(chǎn)品研發(fā)周期、降低供應(yīng)鏈風(fēng)險(xiǎn)。如果您正在尋找能夠真正實(shí)現(xiàn)“零缺陷交付”的SMT貼片加工合作伙伴,歡迎聯(lián)系1943科技,讓每一塊電路板都成為高品質(zhì)的代言。

2024-04-26

2024-04-26