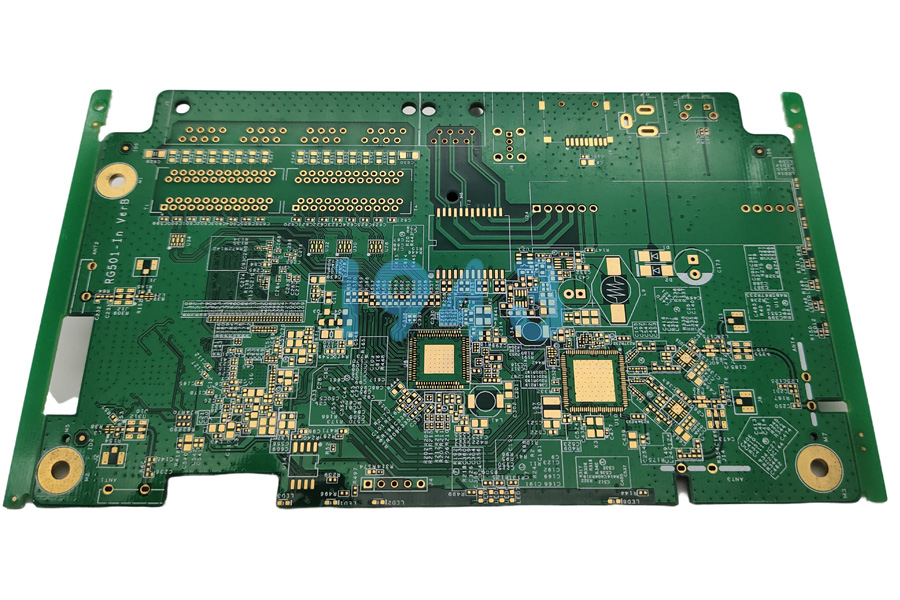

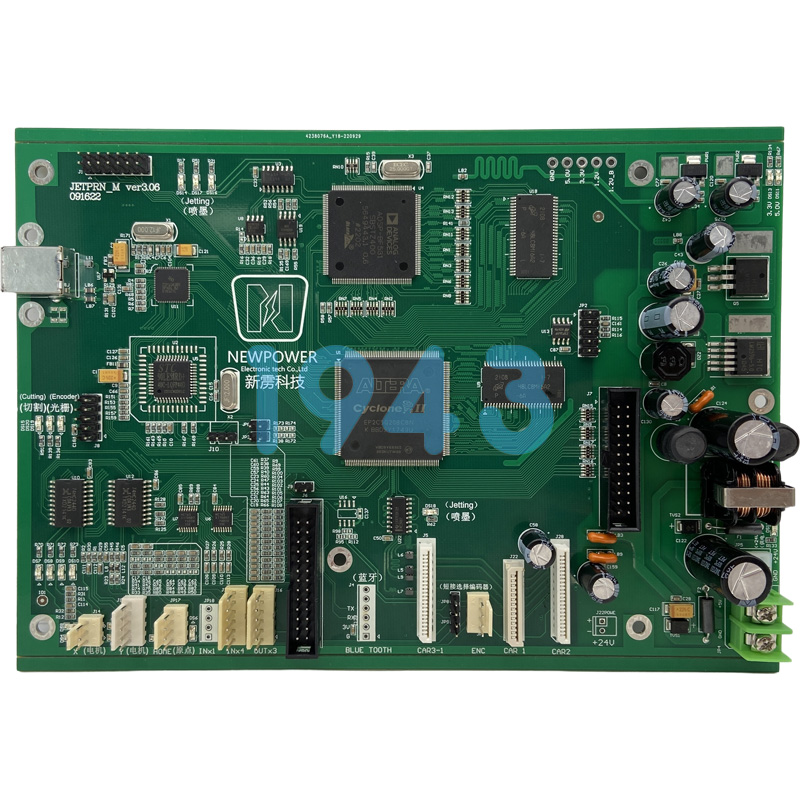

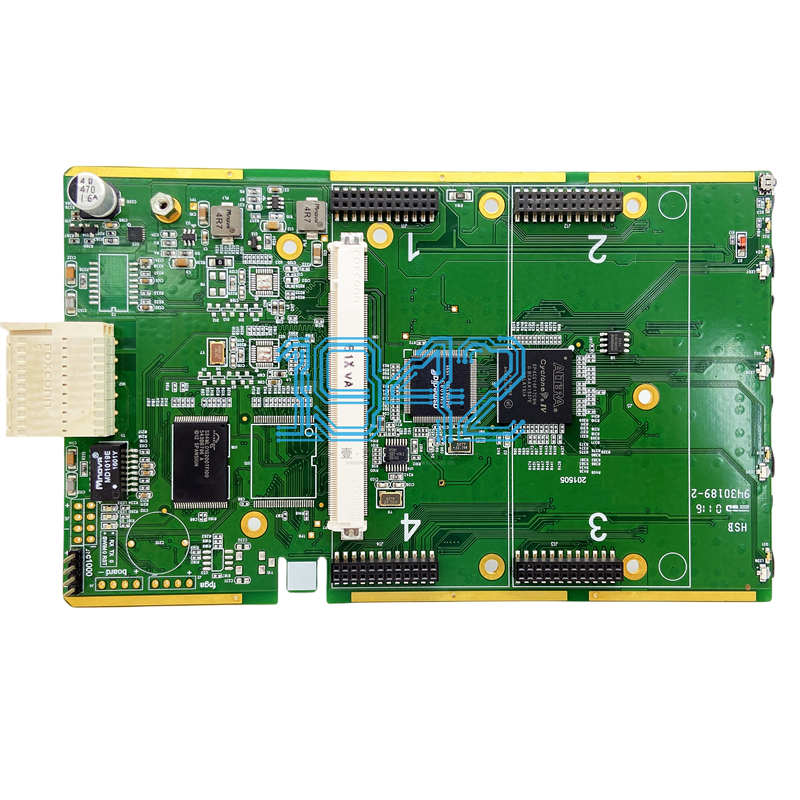

在電子制造向高密度、微型化、多品種演進(jìn)的當(dāng)下,PCBA產(chǎn)品良率已成為SMT貼片加工廠的核心競(jìng)爭(zhēng)力指標(biāo)。作為深圳高精度SMT貼片加工的1943科技,我們通過(guò)工藝革新與技術(shù)深耕,將PCBA良率提升至行業(yè)領(lǐng)先水平。本文將從工藝底層邏輯出發(fā),揭示高精度SMT貼片加工提升良率的五大核心路徑。

一、錫膏印刷:從經(jīng)驗(yàn)控制到微米級(jí)精準(zhǔn)涂覆

錫膏印刷作為SMT工藝的首道工序,其精度直接決定后續(xù)焊接質(zhì)量。1943科技采用激光切割鋼網(wǎng)與全自動(dòng)印刷機(jī),配合3D SPI焊膏檢測(cè)系統(tǒng),實(shí)現(xiàn)焊膏厚度偏差控制在±5%以內(nèi)。針對(duì)0.15mm微間距焊盤,我們采用梯形開孔設(shè)計(jì)(上寬下窄)提升脫模率,結(jié)合納米涂層鋼網(wǎng)技術(shù),將少錫虛接率從7%降至0.3%,多錫橋連率從5%降至0.05%。

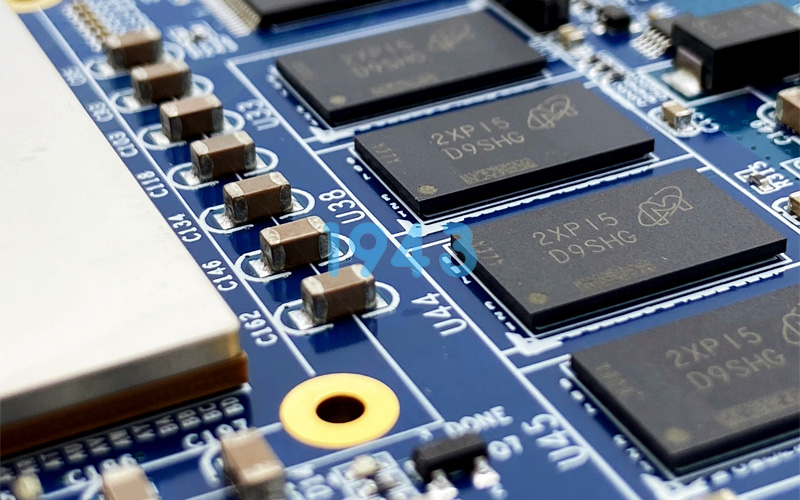

二、貼裝精度:突破高速與高精度矛盾

面對(duì)0201微型元件貼裝挑戰(zhàn),1943科技選用高精度貼片機(jī),通過(guò)雙相機(jī)視覺(jué)校準(zhǔn)(頂部+底部相機(jī))實(shí)時(shí)補(bǔ)償PCB翹曲,將貼裝偏移量穩(wěn)定控制在±0.03mm以內(nèi)。針對(duì)異形元件,我們建立元件數(shù)據(jù)庫(kù)優(yōu)化吸嘴選擇,結(jié)合高頻次吸嘴平面度校準(zhǔn),使BGA焊球與PCB焊盤重合度>98%,貼裝錯(cuò)位率從5%降至0.5%以下。

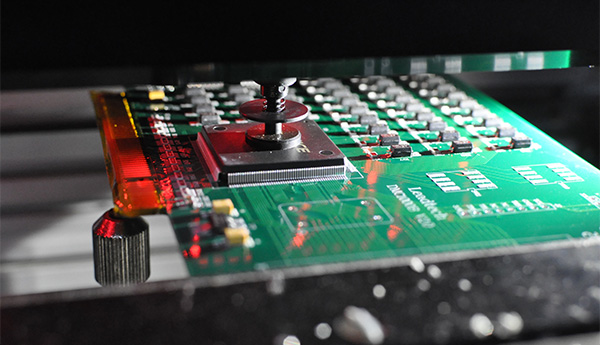

三、回流焊接:溫度曲線的納米級(jí)調(diào)控

回流焊環(huán)節(jié)通過(guò)梯度溫度曲線設(shè)計(jì)(預(yù)熱區(qū)1.5-3℃/s、恒溫區(qū)120-150秒、回流區(qū)峰值溫度215-220℃),結(jié)合熱風(fēng)對(duì)流調(diào)控,將焊點(diǎn)IMC層厚度穩(wěn)定控制在2-3μm,剪切強(qiáng)度≥60N/mm²。針對(duì)熱敏元件,采用脈沖加熱(3-5ms加熱+5-8ms冷卻)技術(shù),熱影響區(qū)控制在50μm內(nèi),避免基材收縮(PI膜收縮率<0.1%)和元件損傷。

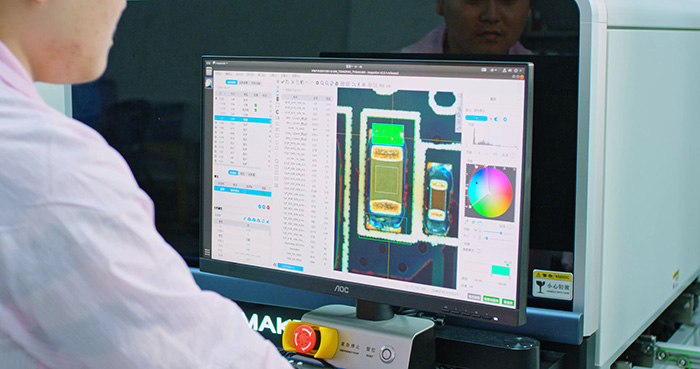

四、全流程檢測(cè):從抽樣到100%在線攔截

1943科技構(gòu)建焊前-焊中-焊后全鏈路檢測(cè)體系:焊膏印刷后采用AOI檢測(cè)厚度/面積/偏移(檢測(cè)精度5μm),攔截率超99%;貼裝后通過(guò) AOI檢測(cè)元件錯(cuò)位/缺件/反向,漏檢率<0.1%;焊接后配置3D SPI與X-Ray(BGA/IC底部焊點(diǎn)檢測(cè)),結(jié)合MES系統(tǒng)實(shí)時(shí)回傳數(shù)據(jù),將不良品識(shí)別率提升至99.7%,溯源時(shí)間從2小時(shí)縮短至5分鐘。

五、DFM協(xié)同:從制造到設(shè)計(jì)優(yōu)化

通過(guò)EDA軟件3D建模與DFM設(shè)計(jì)規(guī)則檢查(如IPC-7351標(biāo)準(zhǔn)),1943科技在前端規(guī)避70%以上潛在風(fēng)險(xiǎn):針對(duì)0201元件設(shè)定0.1mm級(jí)焊盤間距容差,優(yōu)化元件布局對(duì)稱性減少電磁干擾;BGA封裝設(shè)計(jì)采用0.8:1.2焊球與焊盤直徑比例,規(guī)避虛焊風(fēng)險(xiǎn);通過(guò)仿真驗(yàn)證散熱路徑,避免散熱過(guò)孔與BGA焊盤直接相鄰。

通過(guò)上述五大核心路徑的系統(tǒng)性優(yōu)化,1943科技實(shí)現(xiàn)PCBA首次通過(guò)率(FPY)提升25%以上,售后返修率降低至0.5%以下。在工業(yè)控制、醫(yī)療電子、軌道交通等高可靠性領(lǐng)域,我們的高精度SMT貼片加工技術(shù)已幫助客戶顯著提升產(chǎn)品競(jìng)爭(zhēng)力。

2024-04-26

2024-04-26