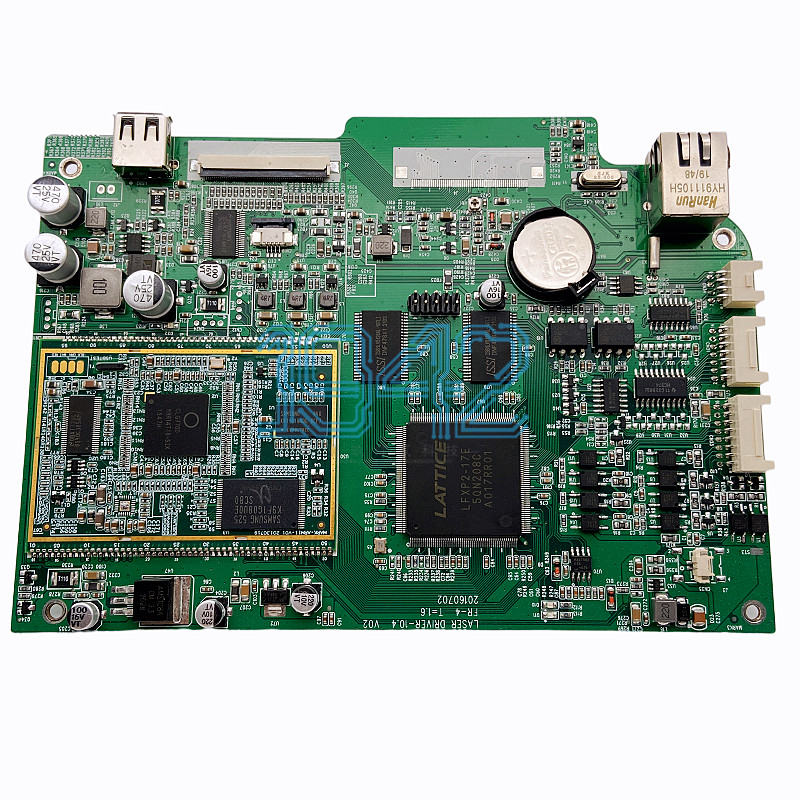

在當前高密度、高速度的電子制造環境中,SMT(表面貼裝技術)貼片及PCBA(印刷電路板組裝)的可靠性不僅取決于元器件布局和焊接質量,更與整機系統的電磁兼容性(EMC)密切相關。其中,電磁屏蔽作為保障電子產品穩定運行的核心手段,在SMT貼片加工環節就應被系統性地納入設計與工藝考量。

一、什么是電磁屏蔽?為何在SMT貼片中至關重要?

電磁屏蔽是指通過導電或導磁材料對電磁波進行反射、吸收或衰減,從而阻止其在空間中傳播或干擾敏感電路的技術措施。在SMT貼片過程中,隨著元器件間距不斷縮小、信號頻率持續提升,PCB板上的高速信號線極易成為電磁干擾(EMI)源,同時也會受到外部電磁環境的影響。

若未在貼片階段合理規劃電磁屏蔽方案,可能導致以下問題:

- 信號完整性下降,引發數據誤碼或通信中斷

- 整機EMC測試失敗,無法通過行業認證

- 設備在復雜電磁環境中運行不穩定,影響使用壽命

因此,從SMT貼片源頭著手實施電磁屏蔽,是提升PCBA整體性能與可靠性的關鍵前置步驟。

二、SMT貼片加工中常見的電磁屏蔽實現方式

-

屏蔽罩(Shielding Can)貼裝

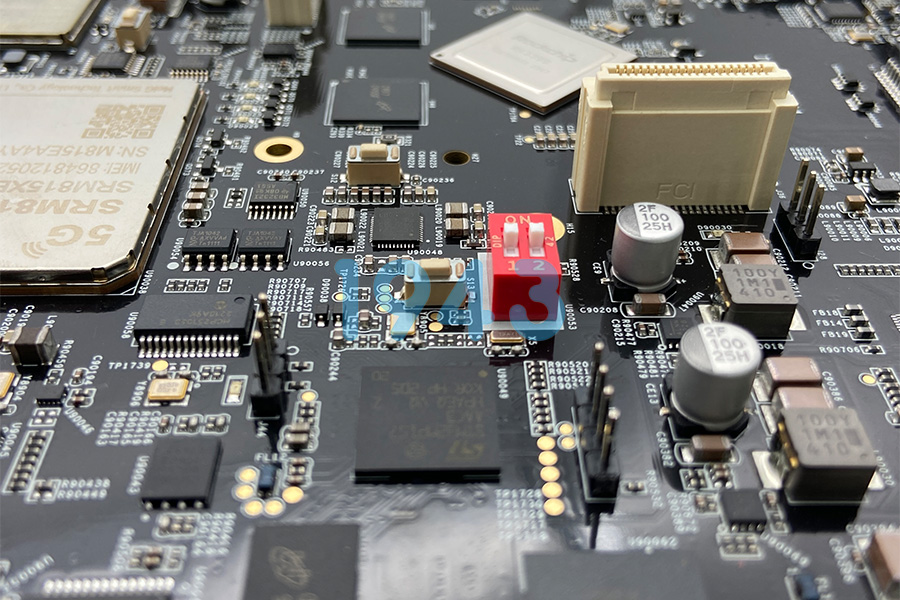

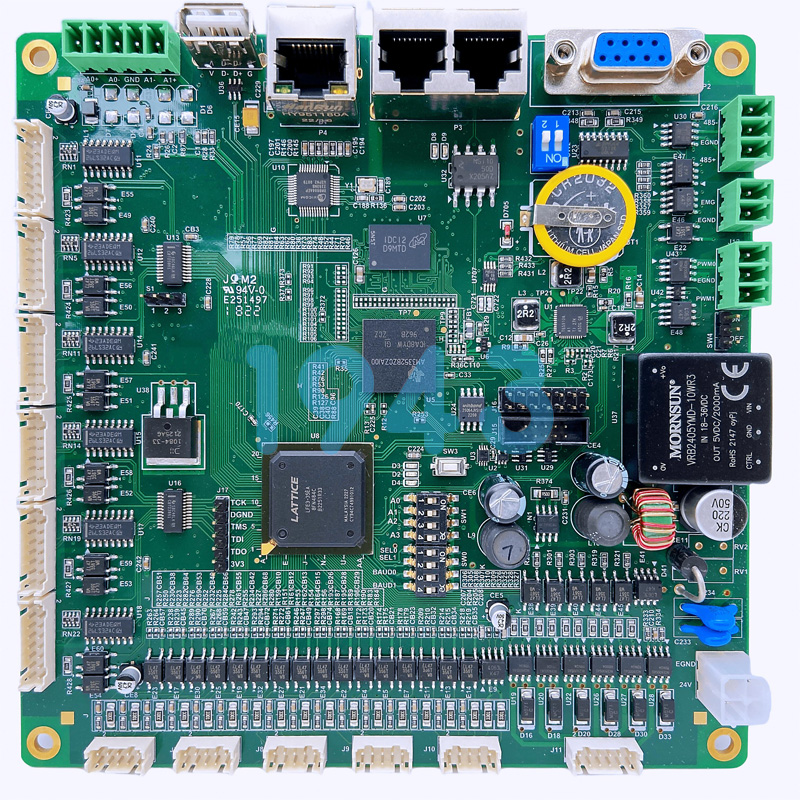

在高頻模塊(如射頻單元、電源管理區域)上方安裝金屬屏蔽罩,是最直接有效的局部屏蔽方法。SMT產線需確保屏蔽罩支架(clip或frame)的精準貼裝,并在回流焊過程中控制熱變形,以保證罩體與PCB良好接觸,形成完整屏蔽腔體。 -

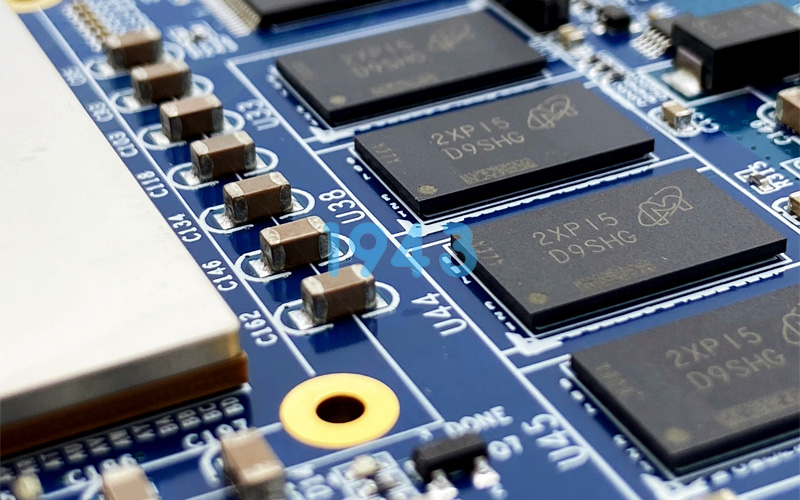

接地過孔與屏蔽層設計協同

雖然屬于PCB設計范疇,但在SMT貼片前需確認多層板中是否已設置完整的接地平面與密集的接地過孔。這些結構為屏蔽罩提供低阻抗接地路徑,直接影響屏蔽效能。貼片廠應在DFM(可制造性設計)評審階段主動識別此類需求。 -

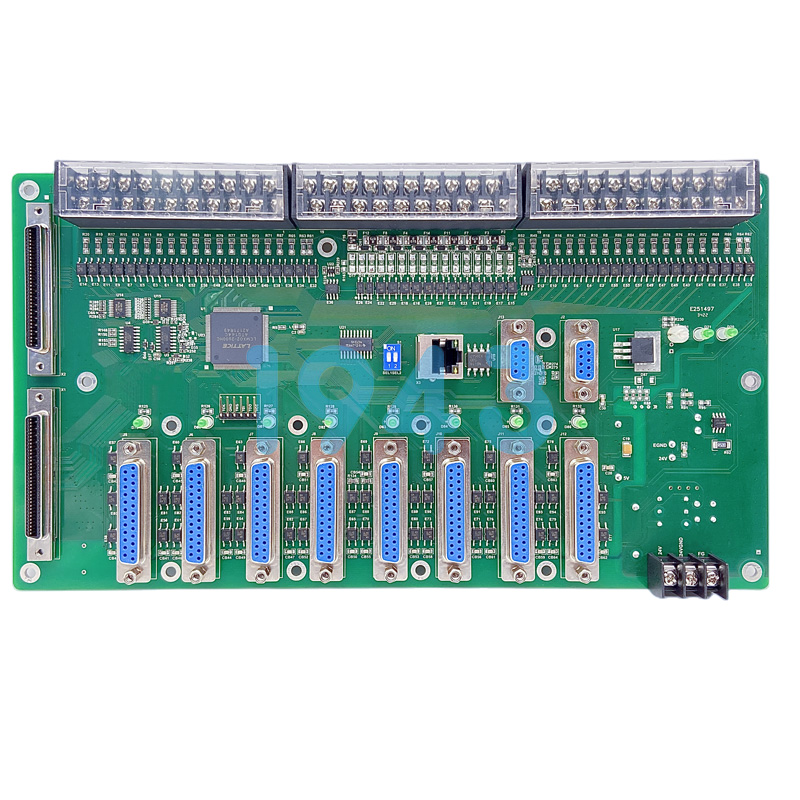

導電膠/導電泡棉的自動化點膠應用

對于不規則或非標準屏蔽區域,可在SMT后段工序中采用自動化點膠設備施加導電膠或貼附導電泡棉,實現縫隙密封與電磁泄漏抑制。該工藝需與貼片流程無縫銜接,確保位置精度與粘接強度。 -

選擇具備屏蔽特性的封裝元器件

部分IC或模塊本身帶有金屬封裝或內置屏蔽層。SMT貼片時需注意其方向性與接地引腳處理,避免因焊接不良導致屏蔽功能失效。

三、1943科技如何保障SMT貼片中的電磁屏蔽可靠性?

作為專注SMT貼片與PCBA制造的服務商,1943科技將電磁兼容性視為工藝核心指標之一。我們通過以下措施系統化提升屏蔽效果:

- 全流程EMC意識植入:從工程評審、鋼網設計、貼片程序到回流曲線設定,均考慮屏蔽結構的裝配要求與熱應力影響。

- 高精度貼裝能力:采用±30μm以內的貼裝精度,確保屏蔽支架、接地焊盤等關鍵元件位置無偏差。

- 屏蔽效能預驗證機制:支持客戶在試產階段進行簡易屏蔽連續性測試(如阻抗測量),提前發現潛在風險。

- 定制化后段整合:根據產品需求,靈活集成屏蔽罩壓合、導電材料點膠等工序,實現“一次過站”完成屏蔽閉環。

四、結語:電磁屏蔽不是附加項,而是SMT貼片的內在要求

在工業控制、醫療設備、通信基礎設施等領域,電磁環境日益復雜,對PCBA的抗干擾能力提出更高要求。1943科技始終主張:優秀的SMT貼片服務,必須將電磁屏蔽從“事后補救”轉變為“前端內建”。

通過在貼片制造環節深度融入屏蔽思維,我們幫助客戶從源頭降低EMC整改成本,加速產品上市周期,同時提升終端設備在嚴苛環境下的長期穩定性。

如您正在開發對電磁兼容性有嚴苛要求的電子產品,歡迎聯系1943科技,獲取面向電磁屏蔽優化的SMT貼片與PCBA一站式解決方案。

2024-04-26

2024-04-26