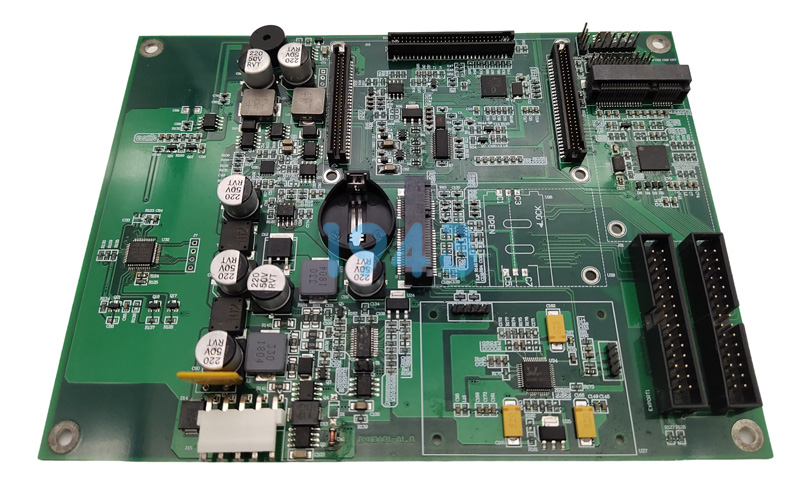

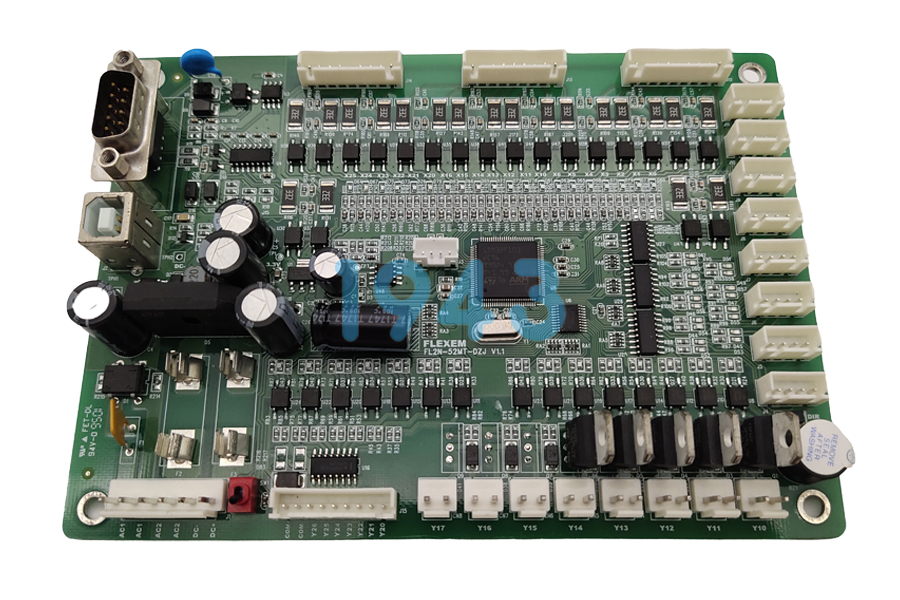

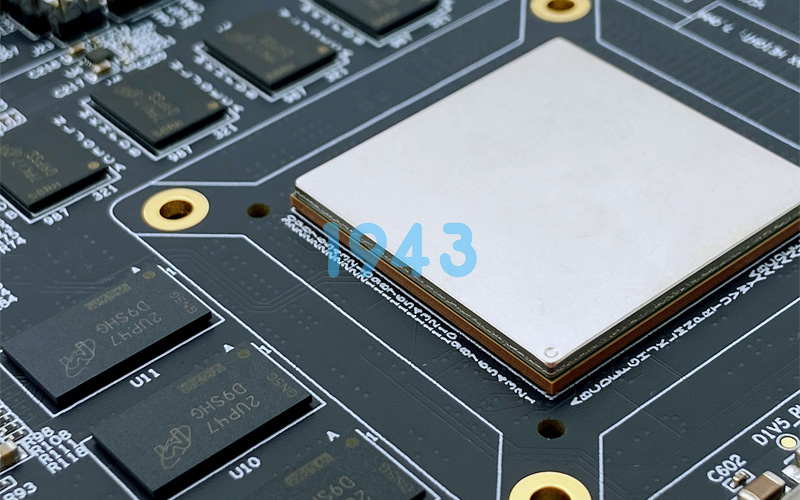

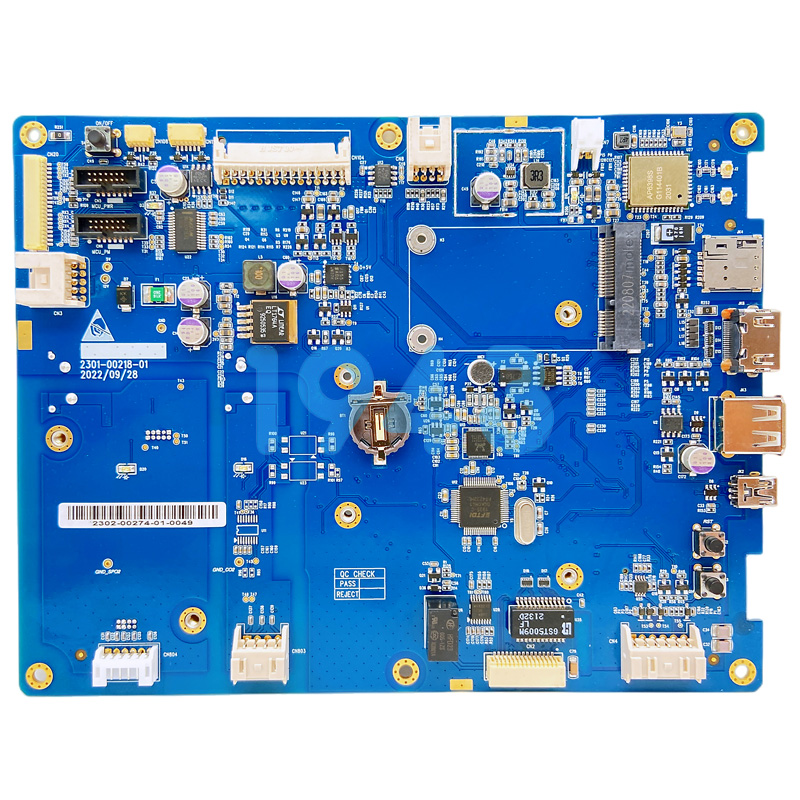

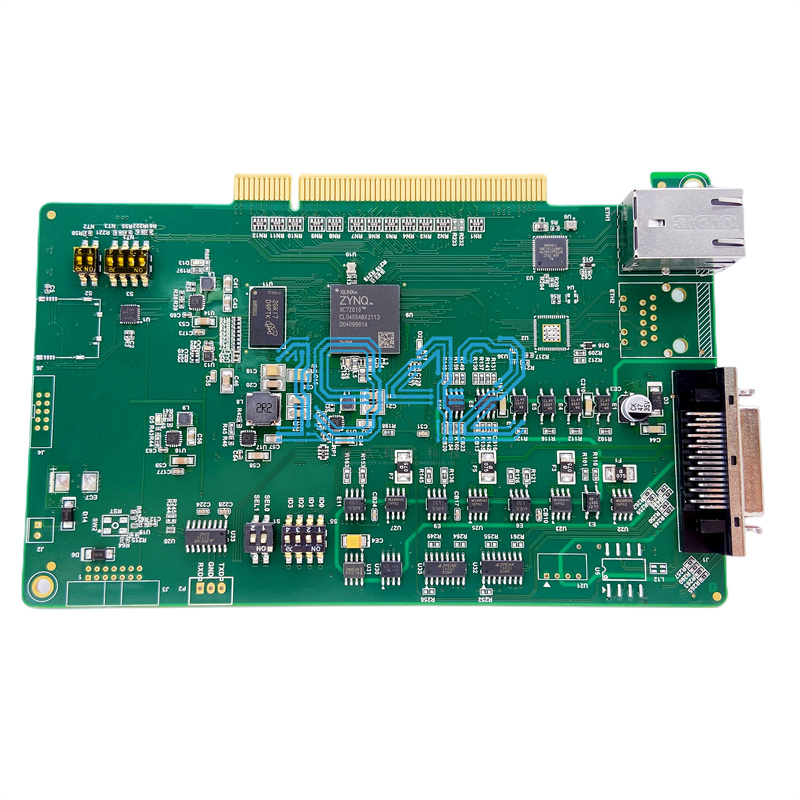

在SMT貼片加工與PCBA制造領域,BGA(球柵陣列封裝)因高密度、高可靠性被廣泛應用,但其焊點隱藏于元件底部,傳統目視檢測無法覆蓋內部缺陷。因此,建立一套從表面到內部、非破壞到破壞的完整檢驗體系,是SMT貼片廠保障PCBA質量的關鍵。我們將分享BGA焊點質量檢驗的核心方法,助力企業精準識別缺陷、提升工藝穩定性。

一、BGA焊點缺陷的風險:為何檢驗不可忽視?

BGA焊點通過芯片底部錫球與PCB焊盤連接,其內部或表面缺陷(如空洞、虛焊、短路、裂縫)可能導致電氣失效(信號干擾、開路)、機械松動(振動脫落)或長期可靠性問題(熱積累燒毀)。例如,焊點內部空洞會減少有效焊接面積,導致熱阻升高,長期使用可能引發元件過熱;虛焊則會造成電路時通時斷,影響產品功能。因此,嚴格的焊點檢驗是SMT貼片廠避免批量報廢、降低售后風險的核心環節。

二、非破壞性檢測:批量生產的快速篩查利器

非破壞性檢測適用于生產線上的快速篩選,不損壞元件或PCB,主要覆蓋表面與內部可見缺陷,是SMT貼片廠日常質量控制的基礎。

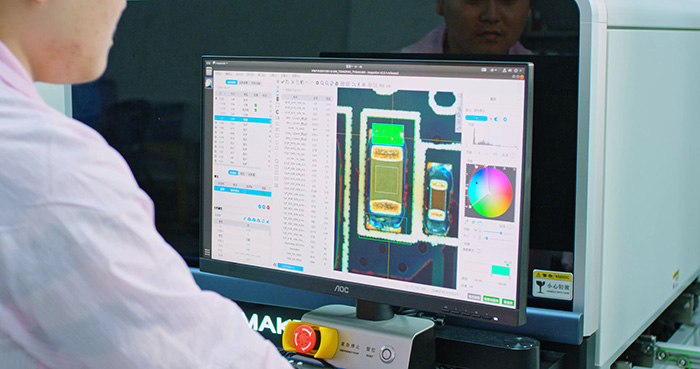

1. 目視/自動光學檢測(AOI):表面缺陷的“第一道關”

- 原理:通過肉眼或高分辨率相機觀察焊點表面形態,識別明顯缺陷。

- 檢測內容:

- 目視:借助10-20倍放大鏡或50-100倍顯微鏡,檢查BGA貼裝位置(偏移量是否超標)、錫球形態(是否變形/缺失)、焊點表面(是否有連焊、助焊劑殘留)。例如,BGA貼裝偏移超過0.1mm(IPC-a-610g標準)即判定為不合格。

- AOI:利用圖像識別技術,通過多角度相機掃描BGA底部焊球,自動對比標準圖像,檢測少錫/多錫(錫球大小不均)、立碑現象(元件一端翹起)、焊盤偏移(焊球與焊盤對齊度)。AOI檢測速度可達每秒數個元件,適合大規模生產。

- 優勢:速度快、成本低,能快速攔截表面缺陷;

- 局限:僅能檢測表面問題,無法發現內部空洞或虛焊。

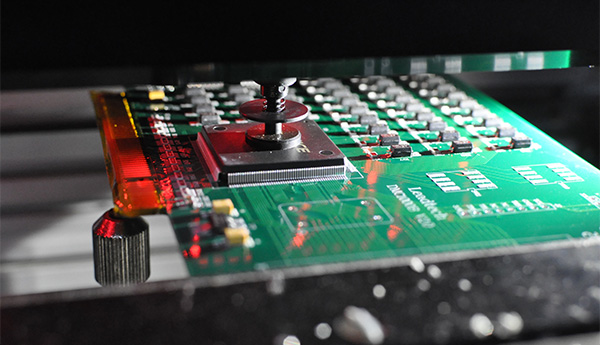

2. X-Ray檢測:內部缺陷的“透視鏡”

X-Ray檢測是BGA焊點內部缺陷檢測的核心非破壞方法,通過x射線穿透PCB,顯示焊點內部結構,適用于高可靠性產品(如工業控制、醫療設備)。

- 類型與原理:

- X-Ray:將三維焊點投影為二維圖像,可清晰觀察空洞位置(如錫球中心/邊緣)、虛焊(焊球與焊盤未完全融合)、短路(相鄰焊球粘連)。盡管2d圖像存在陰影重疊問題(如多層焊點),但通過多角度拍攝(如0°、45°、90°)或圖像增強算法,可有效區分真實缺陷與陰影干擾。例如,通過調整x射線角度,可準確判斷BGA焊點中的“氣泡空洞”是否超過IPC標準(class 3產品要求空洞直徑≤30%)。

- 檢測精度:可識別0.1mm以下的缺陷(如微空洞、細裂縫),滿足高精度BGA焊點需求;

三、破壞性檢測:工藝驗證的“終極手段”

當非破壞性檢測無法確認缺陷或需驗證工藝穩定性時,需采用破壞性檢測,通過解剖樣品直接觀察焊點內部結構,適用于新產品導入、工藝調試或批量問題復盤。

1. 切片分析(cross-section):內部結構的“顯微鏡”

- 操作步驟:

- 取樣:從PCBA上切割包含BGA焊點的樣品(通常使用精密切割機);

- 鑲嵌:用環氧樹脂將樣品鑲嵌,便于后續拋光;

- 研磨拋光:通過多級砂紙研磨和拋光,露出焊點橫截面;

- 顯微觀察:使用金相顯微鏡或掃描電鏡(sem)觀察焊點內部結構,如焊球與焊盤的融合度(是否完全潤濕)、空洞分布(位置/大小/數量)、裂縫位置(是否延伸至焊盤)。

- 應用場景:驗證回流焊工藝參數(如溫度曲線)是否合理,或分析批量虛焊問題的根本原因。

2. 拉力/剪切力測試:機械強度的“試金石”

- 原理:通過拉力測試機或推拉力測試機,對BGA焊點施加垂直或水平力,測量其斷裂強度。

- 檢測內容:

- 拉力測試:將BGA元件垂直拉起,記錄拉力值(如IPC-a-610g標準要求BGA焊點拉力≥10n);

- 剪切力測試:用刀片水平剪切焊點,測量剪切力(如class 3產品要求≥50mpa)。

- 意義:評估焊點機械強度是否達標,避免因焊接不牢導致振動或沖擊下脫落。

四、檢驗標準與流程:如何落地執行?

- 標準依據:以IPC-a-610g《電子組件的可接受性》為核心,明確BGA焊點可接受標準(如空洞率、偏移量、拉力值);

- 流程設計:

- 生產線:AOI全檢 → X-Ray抽檢(高可靠性產品100%,普通產品按比例);

- 工藝驗證:新產品導入時做切片分析,批量生產中定期抽檢;

- 異常處理:發現缺陷后立即停機,通過X-Ray或切片分析定位根因(如 stencil設計、回流焊溫度)。

五、總結:構建“預防-檢測-改進”閉環

BGA焊點質量檢驗需結合非破壞性快速篩查(AOI/X-Ray)與破壞性深度驗證(切片/拉力測試),并嚴格遵循IPC標準。SMT貼片廠應通過數據統計(如缺陷率、工藝能力指數cpk)持續優化工藝,最終實現“零缺陷”生產。

2024-04-26

2024-04-26